پرینت سه بعدی FDM متداول ترین تکنولوژی پرینت سه بعدی حال حاضر در دنیا است. این تکنولوژی کاربردهای زیادی در نمونه سازی سریع دارد و دستگاه های آن به طور گسترده تولید می شود. قیمت پرینتر سه بعدی FDM از حدود ۱میلیون تومان شروع می شود و مواد اولیه آن هم به طور گسترده و با هزینه مناسب در بازار موجود است، این موارد پرینتر سه بعدی FDM را به بهترین تکنولوژی برای نمونه سازی و علاقمندانی که می خواهند وارد دنیای پرینت سه بعدی تبدیل کرده است. ما در این قسمت مدرسه پرینت سه بعدی، شیوه کار پرینتر سه بعدی FDM را توضیح داده و قابلیت ها و محدودیت های آن را برمی شماریم تا بتوانید به طور موثر از این تکنولوژی در کارهای خود استفاده کنید.

پرینت سه بعدی FDM

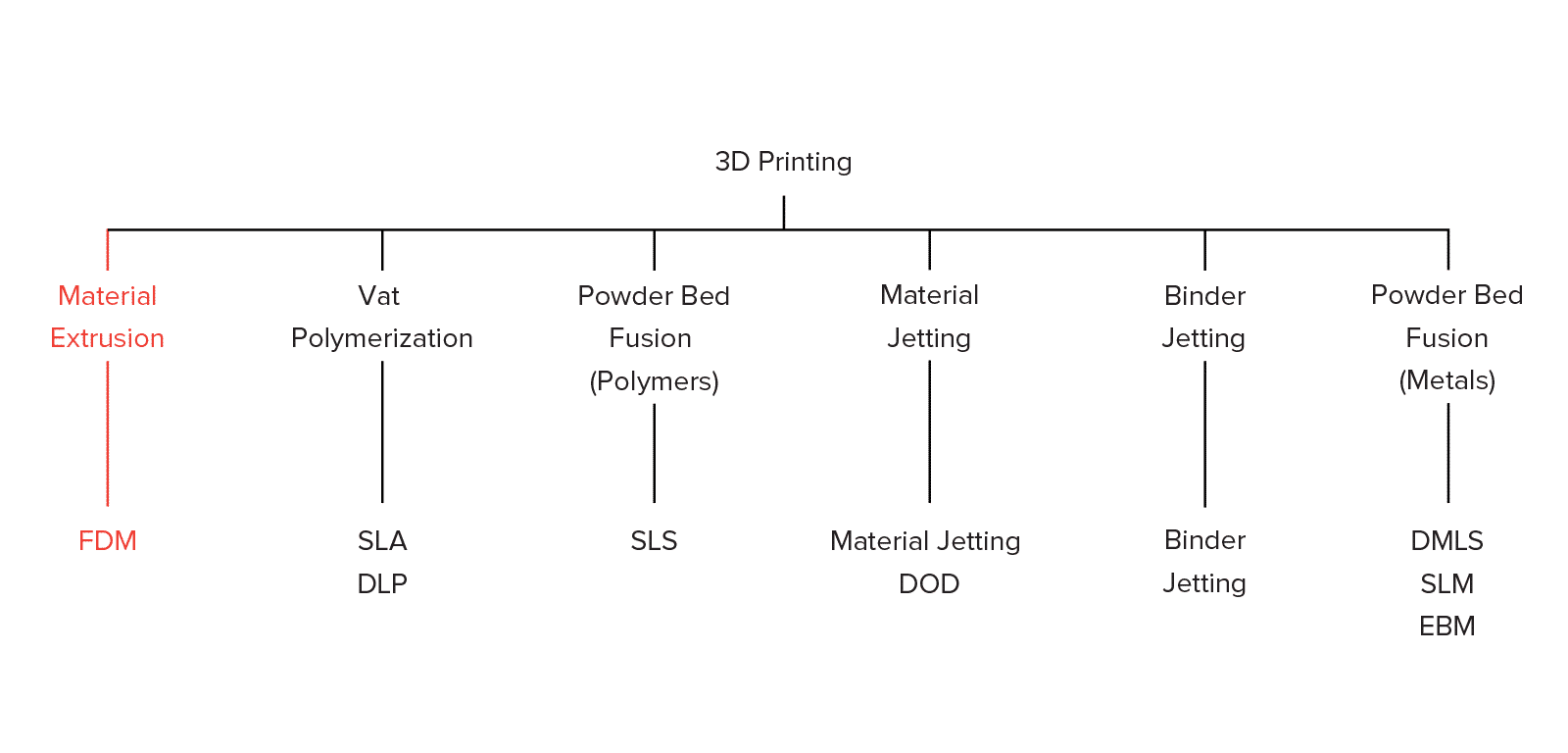

پرینت سه بعدی FDM یک فرایند ساخت افزودنی است که متعلق به خانواده “اکستروژن” است.پرینتر سه بعدی فیلامنتی یا اف دی ام با ذوب کردن پلاستیک و اکسترود آن، محصول سه بعدی را به صورت لایه به لایه می سازد. پرینتر سه بعدی اف دی ام یک پرینتر سه بعدی ارزان به حساب می آید. مواد اولیه این پرینترهای سه بعدی فیلامنت است. فیلامنت یک قرقره از پلاستیک قابل ذوب شدن است. پرینت سه بعدی FDM ارزان ترین روش ساخت افزودنی به شمار می رود.

FDM پر استفاده ترین تکنولوژی ساخت افزودنی حال حاضر است: پرینترهای سه بعدی FDM پر استفاده ترین پرینتر های سه بعدی دنیا هستند و اکثریت مردم پرینت سه بعدی را با این تکنولوژی می شناسند.

در این مقاله، قابلیت های و محدودیت های اصلی این فناوری برای نمونه سازی سریع و محصول نهایی ارائه شده است. طراحان سه بعدی برای رسیدن به یک محصول خوب بهتر است در هنگام طراحی سه بعدی برای پرینت FDM، قابلیت ها و محدودیت های تکنولوژی را در نظر بگیرند.

پروسه پرینت سه بعدی FDM

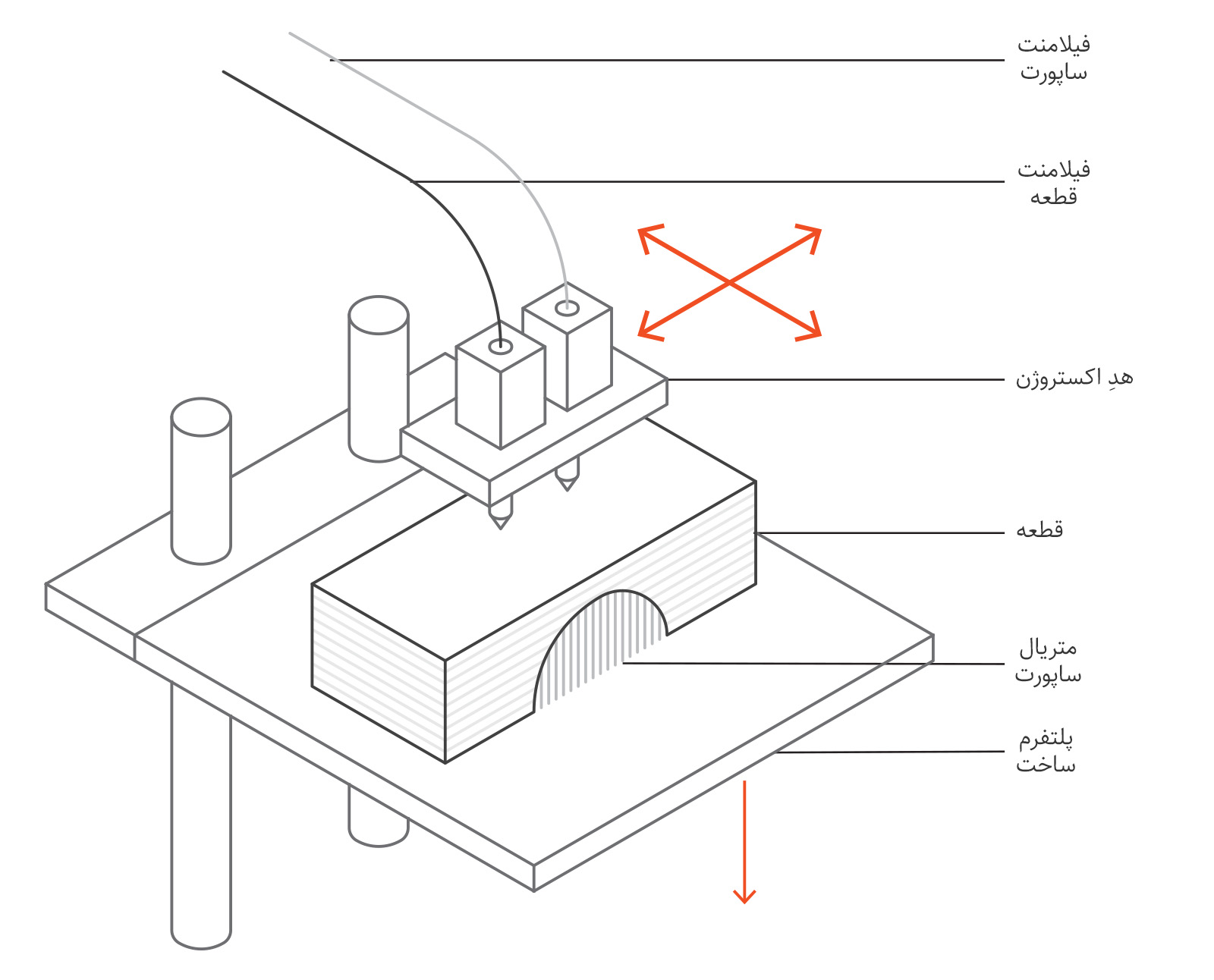

پرینتر سه بعدی FDM از یک نازل برای تزریق لایه به لایه پلاستیک روی یک پلتفرم یا سینی ساخت استفاده می کند. این نازل فیلامنت پلاستیک را به دمای بالایی می رساند که باعث می شود فیلامنت به حالتی نیمه جامد و شکل پذیر دربیاید.

۱.در مرحله اول یک قرقره از فیلامنت ماده ترموپلاستیک در دستگاه پرینتر سه بعدی قرار می گیرد. سپس نازل تا حد تعیین شده گرم شده و فیلامنت به نازل وارد شده و به دمای نزدیک به ذوب می رسد.

۲.نازل پرینتر مجهز به یک سیستم ۳ محوره و یا ۲ محوره است، این نازل بر روی سطح سینی ساخت حرکت کرده و پلاستیک فشرده را در نقاط مناسب تزریق کند. نوع دیگری از پرینترهای سه بعدی FDM دارای نازل ۲ محوره هستند و در مقابل سینی ساخت پس از ساخت هر لایه در راستای Z می تواند حرکت کند.

۳.هر لایه که ساخته می شود ، با پایین آمدن دما جامد می شود و لایه ی بعدی روی آن گذاشته می شود. برای ساخت یک سطح نیاز به عبور چند باره نازل از آن است.(مانند رنگ کردن یک مربع با ماژیک) این پروسه تا ساخته شدن قطعه تکرار می شود.

نتیجه این پروسه ی تولید لایه به لایه، ایجاد سطحی پلکانی در مدل است.

برخی پرینترهای سه بعدی FDM دارای فن های خنک کننده در کنار نازل هستند که سرعت خنک شدن لایه ها را بالا می برد. این مسئله موجب بالا رفتن سرعت پرینت و کیفیت قطعه می شود.

پرینتر سه بعدی FDM

تنظیمات پرینتر :

بیشتر سیستم های FDM اجازه تنظیم چندین متغیر فرآیند، از جمله دمای هر دو نازل و پلتفرم ساخت، سرعت ساخت، ضخامت لایه و سرعت فن خنک کننده را می دهند. بیشتر این متغیرها توسط اپراتور دستگاه پرینتر سه بعدی تعیین می شوند.

نکته با اهمیت در سفارش پرینت سه بعدی FDM، اندازه پلتفرم ساخت و ضخامت لایه است:

اندازه پلتفرم ساخت یا به عبارتی بزرگترین ابعاد قابل ساخت با یک پرینتر سه بعدی رومیزی معمولا ۲۰۰ × ۲۰۰ × ۲۰۰ میلی متر است در حالی که یک پرینتر سه بعدی صنعتی می تواند قطعاتی تا ابعاد ۱۰۰۰ × ۱۰۰۰ × ۱۰۰۰ میلی متر بسازد.

پایین تر بودن هزینه های پرینترهای سه بعدی رومیزی باعث گستردگی و در دسترس بودن آن ها شده ، تولید و نمونه سازی با این پرینترها به صرفه تر از پرینتر های سه بعدی صنعتی است. اگر تاکید خاصی روی یک تکه بودن قطعه نباشد، می توان یک مدل بزرگ را به چند تکه تقسیم کرده ، قطعه ها را جداگانه پرینت کرده و بعد از ساخت به هم متصل کرد.

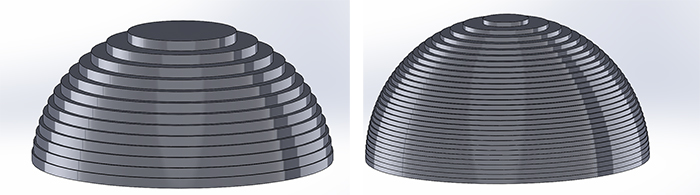

ضخامت لایه معمول پرینت سه بعدی FDM بین ۵۰ تا ۴۰۰ میکرون است و هنگام سفارش پرینت قابل تعیین است. پرینت سه بعدی در ضخامت لایه پایین ، کیفیت و صافی سطوح قطعات را بالا برده و انحناها را دقیق تر می سازد. در مقابل در ضخامت لایه های بالاتر قطعه سریعتر و با هزینه پایین تری ساخته می شود.

تفاوت ضخامت لایه پرینت سه بعدی در محور Z دیده می شود. تصویر یک قطعه را نشان می دهد که در دو ضخامت لایه مختلف ساخته شده است. (سمت چپ ضخامت لایه بالا و سمت راست ضخامت لایه کم)

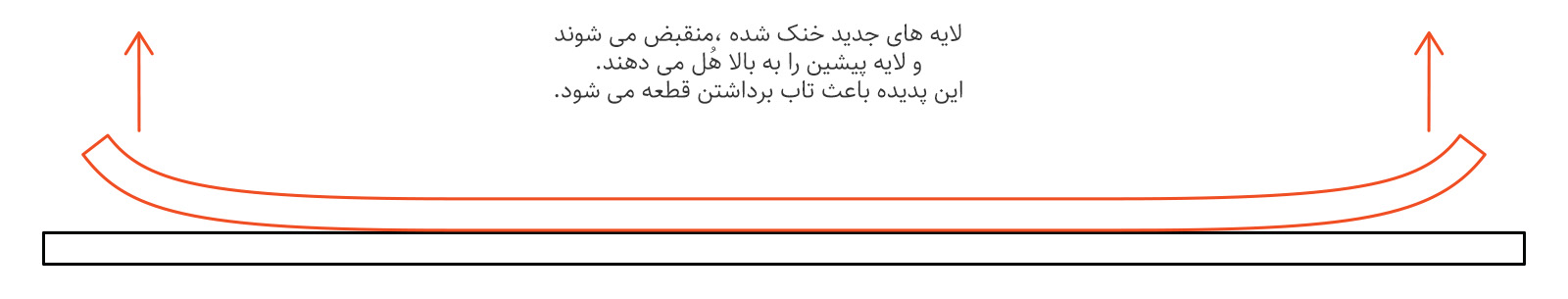

تاب برداشتن(Warping) :

تاب برداشتن یکی از شایع ترین مشکلات در پرینتر سه بعدی FDM است. ترموپلاستیک ها پس از اینکه از نازل روی پلتفرم ساخت تزریق می شوند، سرد شده و جامد می شوند، این تغییر دما موجب انقباض و کوچک شدن ابعاد آنها می شود. مقاطع و لایه های مختلف قطعه با سرعت های متفاوتی خنک می شوند و همین مسئله موجب تفاوت در میزان انقباض آنها می شود. این تفاوت در نهایت موجب وارد شدن فشار به لایه ها و تاب برداشتن قطعه می شود. با کنترل دقیق دمای دستگاه می توان از این پدیده پیشگیری کرد. پرینتر های سه بعدی که دارای Heat Chamber ریسک تاب برداشتن مدل سه بعدی را تا حد زیادی پایین می آورند. راه دیگر پیشگیری از تاب برداشتن، بالا بردن چسبندگی قطعه به پلتفرم ساخت است.

اگر طراح سه بعدی هستید می توانید برای پیشگیری از تاب برداشتن مدل:

- از سطوح صاف بلند در مدل سه بعدی خود اجتناب کنید و یا این سطح را به صورت چند تکه تولید کنید.

- احتمال تاب برداشتن بیرون زدگی های نازک(مثل سرِ چنگال) نیز بالاست، بهتر است قسمتی از این جزئیات اتصال نسبتا ضخیمی با پلتفرم ساخت داشته باشند(برای نمونه می توان سرِ این جزئیات یک مکعب ۲۰۰ میکرونی کوچک درنظر گرفتن که پس از ساخت قابل حذف باشد.)

- تا حد ممکن از گوشه های تیز در قطعه خود اجتناب کنید، ریسک تاب برداشتن گوشه های تیز در پروسه پرینت سه بعدی بالاست و بهتر است این گوشه ها را نرم (Fillet) درنظر بگیرید.

- از مواد اولیه استاندارد و پیش فرض استفاده کنید. فقط در صورت ضرورت از مواد اولیه ای مانند ABS و PETG استفاده کنید، احتمال تاب برداشتن این متریال ها نسبت به PLA بسیار بالاتر است.

پدیده تاب برداشتن در پرینت سه بعدی ABS

چسبندگی لایه ها :

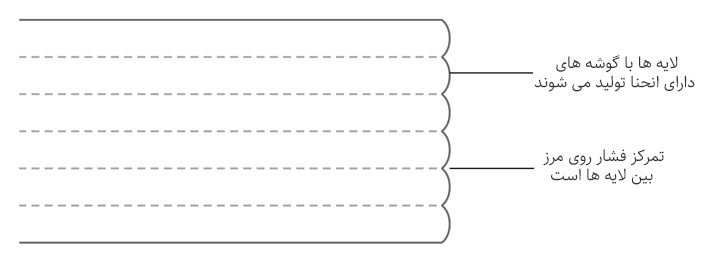

چسبندگی مناسب بین لایه ها برای قطعات FDM اهمیت زیادی دارد. وقتی پلاستیک ذوب شده از نازل روی لایه های قبلی تزریق می شود، به خاطر دمای بالای لایه جدید، بخشی از لایه قبلی ذوب شده و به این طریق لایه ها به هم متصل می شوند.

استحکام اتصال بین لایه ها همیشه پایین تر از استحکام خود ماده اولیه است.

این تفاوت مقاومت به این معنی است که قطعات FDM خواص انیستروپیک دارند: مقاومت آنها در محور Z همیشه کمتر از مقاومت آنها در صفحه XY است. به همین دلیل جهتگیری مدل سه بعدی در هنگام پرینت روی مقاومت قطعه تاثیر زیادی دارد و بهتر است درنظر گرفته شود.

برای نمونه قطعات تست کششی که به صورت افقی پرینت شده اند تقریبا ۴ برابر مقاومت کششی بیشتری نسبت به همان قطعات ، پرینت شده در راستای عمود دارند و مقاومت کششی در صفحه XY تقریبا ۴ برابر مقاومت در محور Z است.(۱۷ مگاپاسکال در مقابل ۴.۴ مگاپاسکال)

از آنجایی که ماده ذوب شده روی لایه قبلی می نشیند، نیروی وارد شده بر لایه باعث “شکم” دادن لایه می شود. این مسئله پدیده در کل قطعه(گرچه در مقیاس بسیار کوچک) دیده شده و باعث می شود که قطعات FDM حتی در کمترین ضخامت لایه ها سطحی مواج داشته باشند. جزئیات ریز و حفره های کوچک و رزوه ها ممکن است برای استفاده نیاز به پولیش و پرداخت پس از پرینت سه بعدی داشته باشند.

فشار روی لایه ها در پرینت سه بعدی FDM

در پرینت سه بعدی FDM معمولا لایه ها از نزدیک قابل مشاهده هستند

سازه ساپورت

در پرینت سه بعدی FDM وجود سازه ساپورت برای ساخت هندسه ی قسمت های بیرون زده ضروری از آنجایی که ترموپلاستیک ذوب شده نمی تواند روی هوا تزریق شود برخی هندسه ها نیاز به سازه ساپورت در زیر خود دارند.

سطوحی که با ساپورت پرینت می شوند معمولا کیفیت پایین تری نسبت به بقیه سطوح دارند. به همین دلیل توصیه می شود قطعه به گونه ای طراحی سه بعدی شود که میزان ساپورت به حداقل ممکن برسد.

سازه ساپورت معمولا از همان متریال قطعه ساخته می شود. پرینتر های سه بعدی خاصی هستند که دو نازل دارند و می توانند ساپورت را از نازل مخصوص با یک ماده اولیه محلول در آب بسازند. پرینت با ساپورت محلول در آب کیفیت سطح را بالا برده اما در مقابل هزینه و زمان پرینت هم بالا می رود.

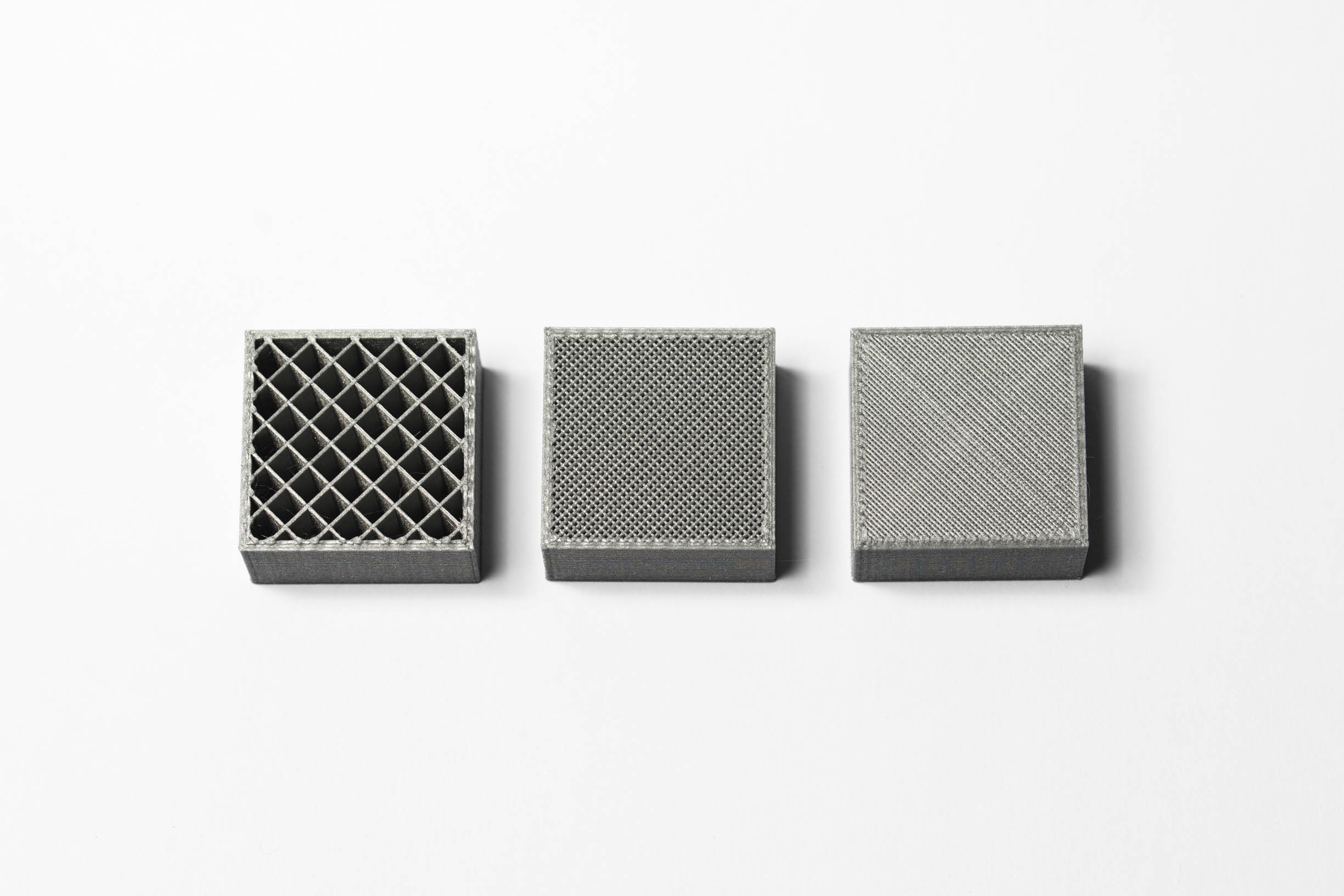

تراکم داخلی و ضخامت پوسته:

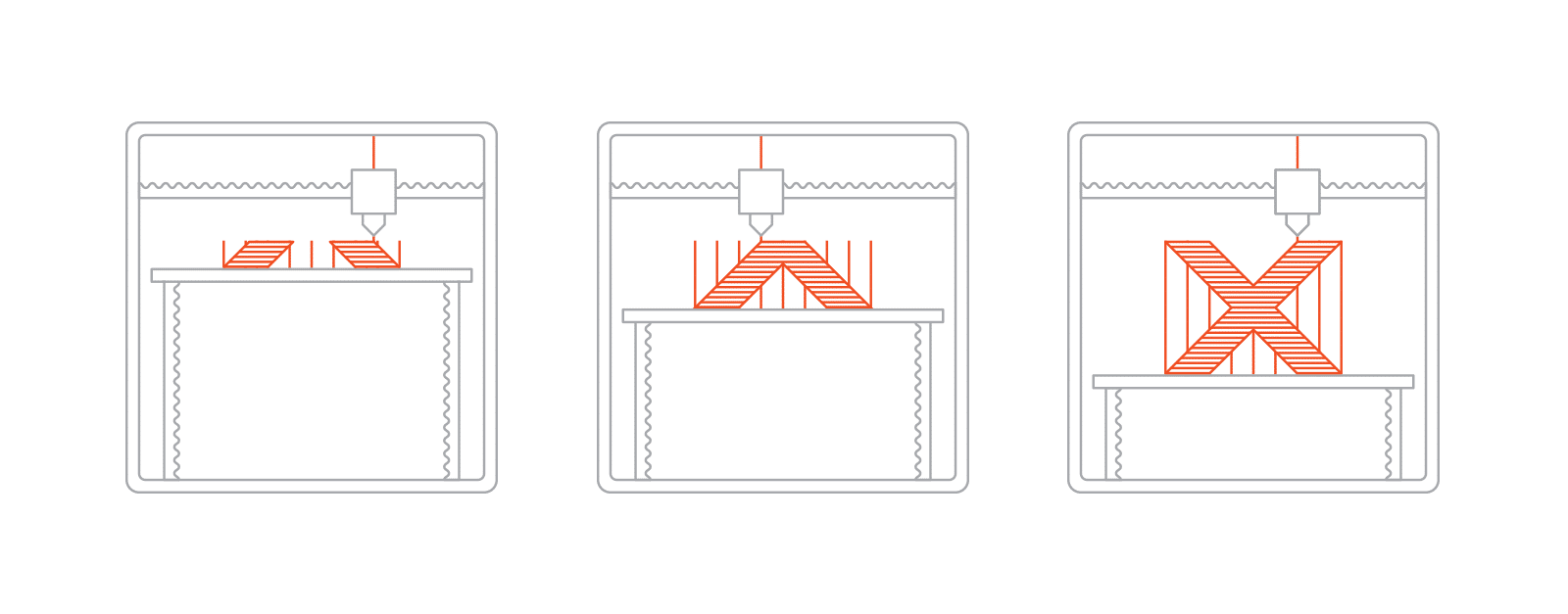

قطعات FDM معمولا توپُر پرینت نمی شوند، پرینت توخالی قطعات موجب پایین آمدن زمان پرینت و به صرفه شدن هزینه می شود. درون قطعه یک سازه با میزان تراکم قابل تنظیم شکل می گیرد که قطعه را مقاوم و قابل ساخت می کند. به درصد این تراکم، تراکم داخلی یا Infill گفته می شود. هرچه تراکم داخلی بالاتر باشد قطعه مقاوم تر شده و برخی جزئیات با کیفیت بهتری ساخته می شوند. در مقابل زمان ، هزینه و مصرف مواد اولیه به طرز قابل توجهی افزایش پیدا می کند.

ضخامت پوسته یا Shell Thickness ضخامت پوسته یک تکه ای است که روی محیط (پوسته بیرونی) قطعه هنگام پرینت سه بعدی شکل می گیرد. وجود این پوسته برای ایجاد سطوح بیرونی یکپارچه و صاف در قطعه ضروری است.

تراکم داخلی و ضخامت پوسته تاثیر زیادی روی مقاومت قطعه دارند.

سه قطعه یکسان پرینت شده با تکنولوژی FDM با تراکم های داخلی مختلف

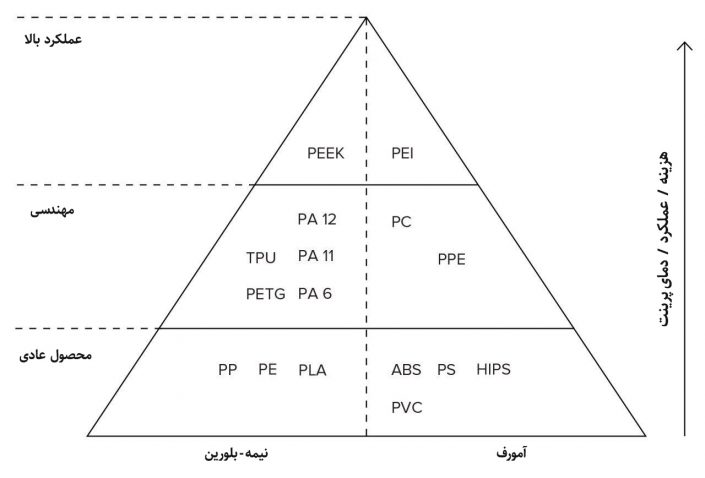

یکی از نقاط قوت کلیدی پرینت سه بعدی FDM، گستره بزرگ متریال های آن است. این طیف، موادی از جمله ترموپلاستیک های معمول مثل PLA و ABS تا مواد اولیه مهندسی مثل PA، TPU و PETG و ترموپلاستیک های پیشرفته (مثل PEEK و PEI) را پوشش می دهد.

هرم مواد اولیه پرینت سه بعدی FDM، هر چه متریال در هرم بالاتر باشد خواص مکانیکی بهتری دارد

انتخاب هر ماده اولیه روی خواص مکانیکی ، کیفیت و هزینه پرینت تاثیر می گذارد. پراستفاده ترین مواد اولیه FDM در جدول زیر به طور خلاصه آورده شده اند.

در این قسمت می توانید تفاوت های اصلی متریال های ABS و PLA را ببینید و در ادامه مقایسه خواص انواع متریال های پرینت سه بعدی FDM را اینجا می توانید مطالعه کنید.

| ماده اولیه | ویژگی ها |

|---|---|

| ABS |

|

| PLA |

|

| Nylon (PA) |

|

| PETG |

|

| TPU |

|

| PEI |

|

پولیش، پرداخت و پست پروسس

قطعات FDM تا استاندارد بالایی با متدهای مختلف پرداخت مثل پولیش، پرایم و رنگ کردن می توانند تبدیل به محصول نهایی شوند. پوشش دهی فلز، پوشش دهی رزین اپوکسی، بخار استون و… هم می توانند روی این قطعات تاثیر مثبتی بگذارند.

برای اطلاعات کامل در مورد پست پروسس قطعات FDM این بخش را بخوانید.

ویژگی های کلیدی مثبت و منفی نمونه سازی این تکنولوژی در ادامه خلاصه شده است:

+ پرینت سه بعدی FDM اقتصادی ترین روش نمونه سازی سریع قطعات سفارشی ترموپلاستیک است.

+ به خاطر گستردگی پرینتر های سه بعدی FDM و کم بودن هزینه شروع به کار آنها، تقریبا به محض سفارش ، پرینتر می تواند شروع به کار کند.

+ طیف گسترده ای از مواد اولیه ترموپلاستیک برای FDM وجود دارد که هم برای نمونه سازی و هم قطعات کاربردی استفاده می شوند.

– تکنولوژی پرینت سه بعدی FDM کمترین دقت ابعادی و بیشترین خطا را در برابر تکنولوژی های پرینت سه بعدی دیگر دارد و برای ساخت جزئیات پیچیده زیاد مناسب نیست.

– لایه های قطعاتی که با پرینتر سه بعدی FDM ساخته می شوند معمولا قابل مشاهده هستند و برای رسیدن به سطوح نرم نیاز به پرداخت و پست پروسس پس از پرینت است.

– مکانیزم چسبندگی لایه ها به قطعات FDM خواص انیستروپیک می دهد.(مقاومت کمتر در یک جهت)

خواص اصلی FDM در جدول زیر نشان داده شده اند:

| پرینت سه بعدی FDM | |

|---|---|

| مواد اولیه | ترموپلاستیک ها (PLA, ABS, PETG, PC, PEI و…) |

| دقت ابعادی(خطا) | ± ۰.۵% (کمترین مقدار ± ۰.۵ mm) – رومیزی ± ۰.۱۵% (کمترین مقدار ± ۰.۲ mm) – صنعتی |

| بزرگترین ابعاد قابل ساخت | ۲۰۰ x 200 x 200 mm – رومیزی ۹۰۰ x 600 x 900 mm – صنعتی |

| ضخامت لایه معمول | ۵۰ تا ۴۰۰ میکرون |

| ساپورت | همیشه لازم نیست(ساپورت می تواند محلول در آب باشد) |

اگر متن را کامل نخواندید:

- پرینتر سه بعدی FDM می تواند نمونه ها و قطعات کاربردی را با سرعت بالا ، هزینه کم و از طیف گسترده ای از متریال ها بسازد. این قسمت را حتما برای پایین آوردن هزینه پرینت سه بعدی خود بخوانید.

- بزرگترین ابعاد قابل ساخت با پرینتر سه بعدی رومیزی FDM حدود ۲۰۰*۲۰۰*۲۰۰ میلیمتر است. پرینترهای سه بعدی صنعتی معمولا پلتفرم ساخت بزرگتری دارند و برای نمونه سازی های حجیم مناسب هستند.

- برای پیشگیری از تاب برداشتن، از سطوح صاف بلند در طرح خود اجتناب کرده و گوشه های تیز را نرم (Fillet) کنید.

- قطعات FDM انیستروپیک هستند به این معنی که مقاومت آنها در محور Z پایین تر از مقاومت آنها در صفحه XY است و برای قطعاتی که خواص مکانیکی آنها اهمیت زیادی دارد توصیه نمی شود.

نظرات کاربران