شبیه سازی پرینت سه بعدی

در مورد فواید و وضع فعلی شبیه سازی پرینت سه بعدی اطلاعات کسب کنید. این مقاله دلایل استفاده از نرم افزارهای شبیه ساز پرینت سه بعدی و نحوه استفاده از آنها را شرح داده و به شما برای شروع استفاده از این نرم افزارها کمک می کند.

شبیه سازی پروسه ساخت پرینت سه بعدی کم کم در حال تبدیل شدن به یکی از مراحل اصلی زنجیره ساخت است. شبیه سازی های پرینت سه بعدی به ما در فهم پدیده های پیچیده ی ترمو-مکانیکی که در پروسه ساخت رخ می دهند کمک می کنند و موجب تولید قطعات باکیفیت و دقیق می شوند.

این شبیه سازی ها به خصوص برای قطعات پرهزینه و با اهمیت امری حیاتی هستند. در اینگونه پروسه های پرینت سه بعدی مثل SLM و SLS های بزرگ مقیاس، اصلاح و پرینت دوباره به خاطر درنظر نگرفتن تاثیرات پروسه پرینت روی قطعه می تواند بسیار هزینه بر و زمان بر باشد.

توجه کنید که شبیه سازی های پرینت سه بعدی با شبیه سازی های مکانیکی معمول FEA تفاوت دارند: شبیه سازی های مکانیکی به منظور پیش بینی رفتار قطعه تحت تاثیر شرایط مختلف (مثل وارد شدن بار، دیفورمیشن، دما و…) استفاده می شوند در حالی که کار شبیه ساز پرینت سه بعدی پیشبینی حالت و خواص فیزیکی قطعه پس از ساخت قطعه به صورت لایه به لایه و تحت پارامترهای تولید خاصی است.

در این مطلب ابتدا فواید اساسی شبیه سازی پروسه های ساخت با پرینتر سه بعدی را توضیح داده و بعد با بررسی پروسه های شبیه سازی ، در اجرای شبیه سازی های موفق به شما کمک می کنیم.

شبیه سازی پروسه پرینت سه بعدی بسیار ارزشمند است چون کمک می کند:

+ از شکست و Fail شدن پرینت پیشگیری کرده و در هزینه و زمان صرفه جویی کنید.

+ریسک تولید را اندازه گیری کرده و توصیه هایی برای کاهش ریسک ارایه می کند.

+فیزیک پروسه تولید را درک کنید.

+خواص میکرو-استراکچرال قطعه نهایی را پیش بینی کنید.

+با کاهش دیفورمیشن قطعه و ساپورت، پروسه ساخت را بهینه سازی کرده ، از حجم پست پروسسینگ کاسته و دقت را بالا ببرید.

شبیه سازی را می توان قبل یا بعد از افزودن سازه ساپورت انجام داد:

شبیه سازی قبل از تولید ساپورت به شناسایی مناطق حساس به فشار و تغییر شکل هنگام پرینت سه بعدی کمک می کند پس طراح می تواند سازه ساپورت را بر اساس آنالیز نرم افزار طراحی کرده و بهینه ترین جهت گیری قطعه را برای پایین آوردن ریسک پرینت انتخاب کند.

همچنین با تحلیل شبیه سازی می توان نقاط ضعیف قطعه را تشخیص داده و طراحی آنها را برای یک تجربه پرینت بهتر اصلاح کرد.

پس از عملیات ساپورت گذاری، شبیه سازی ساخت با پرینتر سه بعدی به ما کمک می کند که ریسک خطا در پروسه پرینت را کاهش داده، تولرانس ابعادی را محاسبه کرده و تاثیر پارامترهای مختلف پرینت را روی محصول نهایی مشاهده کنیم.

در هر دو حالت شبیه سازی ها در پایین آوردن ریسک پرینت های پرهزینه و بهینه سازی تولید مدل های بزرگ مقیاس کمک زیادی کرده و می تواند باعث صرفه جویی چند هفته ای و چند میلیون تومانی شود.

شبیه سازی ها بیشتر برای پرینت سه بعدی قطعات با متریال ها یا پرینتر سه بعدی گرانقیمت ودقیق استفاده می شوند. بیشتر نرم افزارهای شبیه سازی ساخت با پرینتر سه بعدی بر اساس شبیه سازهای جوش فلز کار می کنند. بر همین اساس شبیه ساز ها معمولا برای پرینت سه بعدی فلز استفاده می شوند.

به هر حال همه پرینترهای سه بعدی قابل شبیه سازی هستند:

SLM/DMLS:تکنولوژی های پرینتر سه بعدی SLM و DMLS از قدیمی ترین و بالغ ترین پرینترهای سه بعدی فلز هستند و بسیاری از نرم افزارهای شبیه سازی با تمرکز روی آنها طراحی شده اند. دمای اتصال بین فلزات بسیار بالاتر از پلیمرها است و همین مسئله موجب محدودیت های ترمو-مکانیکی بالای آنها شده است و نیاز این تکنولوژی ها را به نرم افزارهای شبیه ساز نشان می دهد.

EBM: تکنولوژی پرینت سه بعدی EBM نسبت به SLM تکنولوژی جدیدتری بوده و نرم افزارهای شبیه سازی کمتری برای آن وجود دارد. شبیه سازی در EBM می تواند نقاط تجمع حرارت ناشی از پرتوی الکترونی را تشخیص دهد.

FDM: مشکل اصلی پرینتر سه بعدی FDM تاب برداشتن بر اثر اختلاف دمای نقاط مختلف قطعه هنگام سرد شدن فیلامنت ترموپلاستیک است. با استفاده از شبیه سازهای پرینت سه بعدی FDM می تواند تشخیص داد که آیا فایل نیاز به بازطراحی و افزودن بریم (Brim) دارد یا نه و جهت گیری بهینه پرینت را تنظیم کرد.

SLA/DLP:در پرینتر سه بعدی DLP و SLA مشکل اصلی پیچش است که چیزی شبیه به تاب برداشتن قطعه در FDM است. در حال حاضر نرم افزارهای شبیه سازی زیادی برای SLA وجود ندارند.

SLS:پرینتر سه بعدی SLS نیازی به سازه ساپورت ندارد اما به خاطر استفاده این پرینتر از لیزر، تشکیل مناطق تجمع حرارتی هنگام ساخت یک پدیده شایع بوده که موجب تاب برداشتن و کاهش کیفیت سطح قطعه نهایی می شود. شبیه سازی پرینت سه بعدی SLS در تشخیص این مناطق به ما کمک می کند.

توزیع حرارت

گرادینت توزیع حرارت دلیل اصلی بیشتر پدیده ها و مشکلات مکانیکی است که هنگام ساخته یک قطعه ایجاد می شوند.

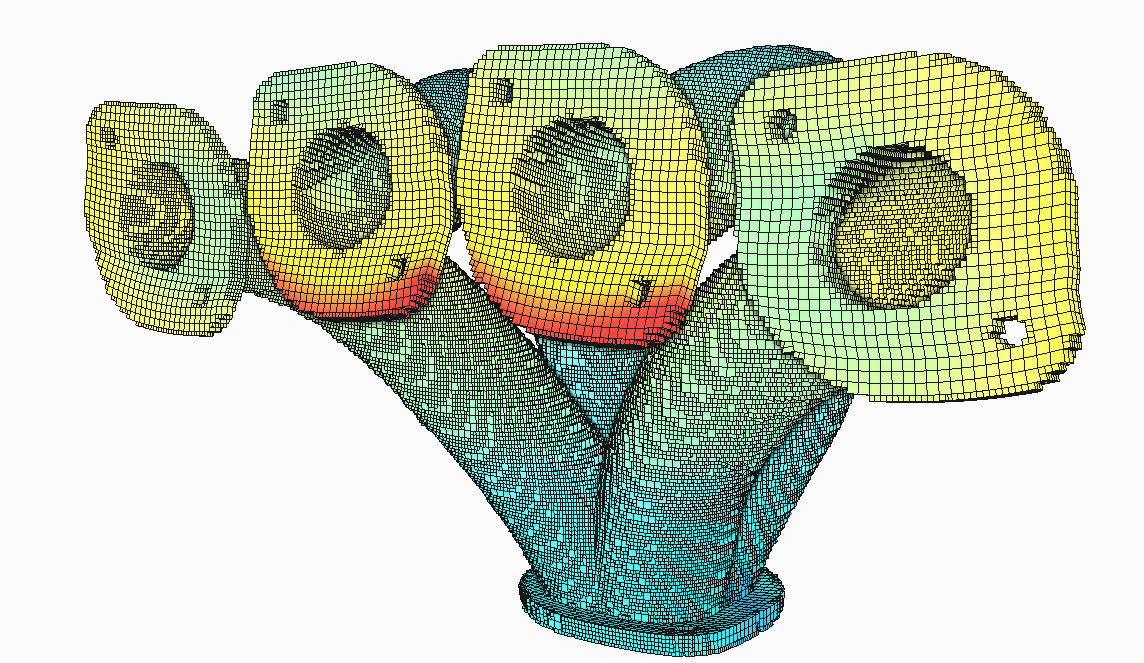

توزیع حرارتی در یک مدل پرینت سه بعدی SLM/DMLS با نرم افزار Netfabb

تقریبا همه نرم افزارهای شبیه ساز قابلیت محاسبه گرادینت حرارت را دارند و بیشتر آنالیزهای آنها بر اساس این گرادینت انجام می شود.

تغییر شکل و دیفورمیشن

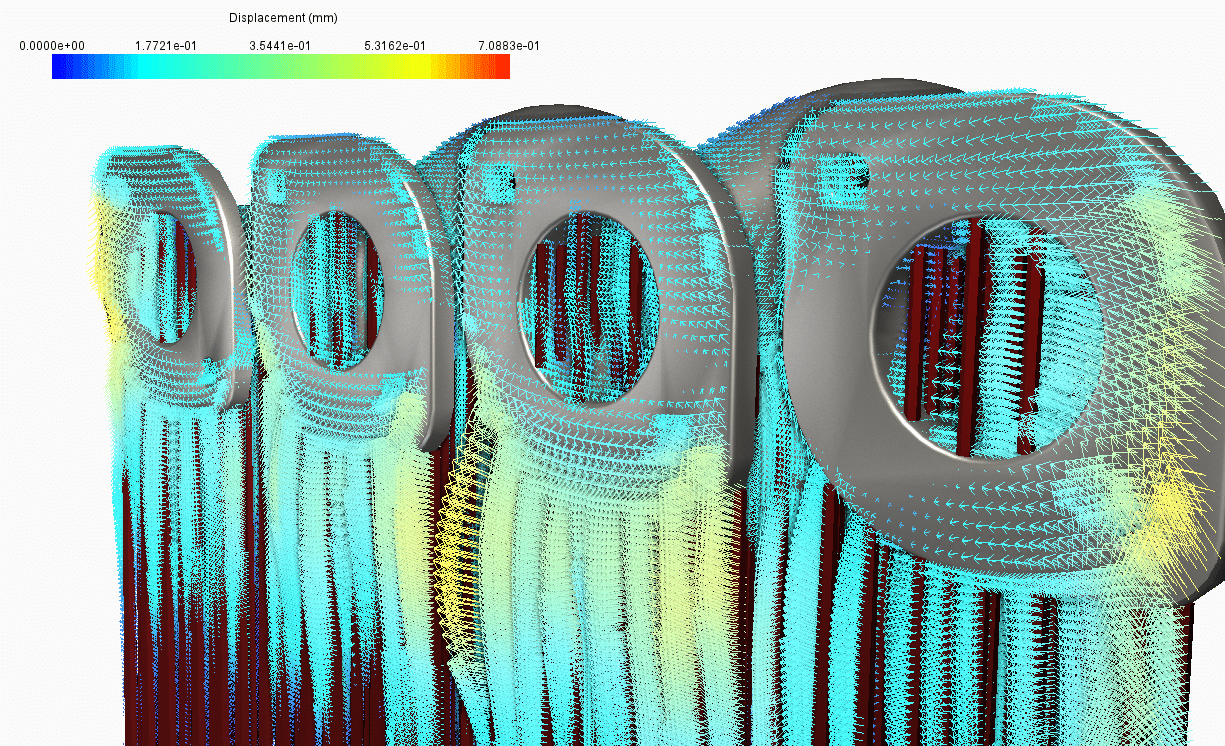

با در اختیار داشتن اطلاعات خواص مکانیکی متریال، میزان تغییرشکل قطعه هنگام تولید می تواند محاسبه شود.

در بیشتر مواقع نرم افزار شبیه ساز جهت تغییرشکل را به درستی نشان می دهد اما پیش بینی درست میزان این تغییر شکل به کیفیت بالای مدل (مِش باکیفیت) بستگی دارد اما در مقابل شبیه سازی یک مدل با کیفیت زمان بر تر است.

بردارهای تغییرشکل یک مدل سه بعدی در Netfabb و پرینتر سه بعدی SLM. تصویر متعلق به Poly-Shape

تداخل با پوشش دهنده

در پرینترهای سه بعدی پودری (مثل SLS، SLM و بایندرجت) اگر تغییرشکل در محور Z بزرگتر از ضخامت لایه باشد ممکن است پوشش دهنده با قطعه برخورد کرده و منجر به بروز خطا در پرینت شود. در برخی نرم افزارهای شبیه ساز می توان ارتفاع تولرانس پوشش دهنده را تنظیم کرد. نرم افزار در قسمت هایی که تغییرشکل قطعه از این تولرانس بیشتر باشد و امکان برخورد وجود داشته باشد اخطار می دهد.

مراحل پرداخت ، پولیش و پست پروسس

تمرکز اصلی نرم افزارهای شبیه ساز پرینت سه بعدی محاسبه پدیده ترمو-مکانیکی در مرحله ساخت یک قطعه است. اما مشکلات دیگری نیز پس از مرحله ساخت ممکن است برای قطعه به وجود آیند.

هنگام کندن قطعه از پلتفرم ساخت یا هنگام کندن سازه های ساپورت ، فشار وارده بر قطعه و “تنش پسماند” از پروسه ساخت می تواند موجب تغییرشکل آن شود. Heat treatment یا “عملیات حرارتی” می تواند به تخلیه این فشار کمک کند. برخی نرم افزارهای شبیه سازی پرینت ، این مراحل پست پروسس را شبیه سازی کرده و نیاز قطعه به اینگونه پروسه ها بعد از پرینت را ارزیابی می کنند.

تجزیه مدل سه بعدی

اولین قدم برای یک شبیه سازی خوب تکه تکه کردن درست قطعه است.

برخلاف شبیه سازی مکانیکی معمول که از چندضلعی های مِش برای تحلیل مدل سه بعدی استفاده می کنند، نرم افزارهای شبیه سازی پرینت سه بعدی بر اساس Voxel کار می کنند به این معنا که حجم سه بعدی به وسیله تعداد زیادی مکعب سه بعدی (به نام وکسل) ساخته می شود. وکسل ها خاصیتی مشابه پیکسل در تصاویر دوبعدی دارند با این تفاوت که یک بُعد افزوده دارند. استفاده از مدل های با کیفیت بالا نتایج دقیق تری ارایه کرده اما نیاز به زمان و قدرت پردازش بالاتری دارد.

برای رسیدن سریع به نتیجه در شبیه سازی اولیه استفاده از وکسل های بزرگ توصیه می شود. با یک آنالیز بی کیفیت در عرض چند ثانیه می توانید مناطق بحرانی پرینت خود را تشخیص دهید و بعد از آن تصمیم بگیرید که نیاز به یک شبیه سازی دقیق تر دارید یا خیر.

پارامترهای پرینت و متریال

پس از تجزیه مدل سه بعدی نوبت به انتخاب خواص مواد اولیه مورد استفاده می رسد. تعریف خواص متریال حساس ترین مرحله در پروسه شبیه سازی پرینت سه بعدی است ، اطلاعات غلط در مورد متریال منجر به شبیه سازی های اشتباه می شود.

خوشبختانه بیشتر نرم افزارهای شبیه سازی دارای کتابخانه متریال های پیش فرض هستند و خواص بیشتر مواد اولیه معمول در آنها ذخیره شده است.

یک منبع خوب برای پیدا کردن پارامترهای ماده مورد نظرتان Material Index است.

در هردو حالت احتمالا متریال شما تفاوت هایی با خواص پیش فرض دارد که در بیشتر مواقع کمتر از میزانی است که روی شبیه سازی تاثیر زیادی بگذارد اما اگر اطلاعات و دانش خوبی درباره علم مواد و یا پارامترهای متریال خود داشته باشید همه این نرم افزارها قابلیت تعریف متریال های جدید با خواص موردنظرتان را دارند.

کالیبراسیون

برخی نرم افزارهای شبیه سازی سه بعدی به شما امکان کالیبراسیون خواص متریال بر اساس قطعه های نمونه با متریال و ماشین مورد نظر را می دهند. با این روش خواص دقیق متریال شناسایی شده و شبیه سازی دقیق تری انجام می شود.

دو نوع نرم افزار شبیه سازی پروسه پرینت سه بعدی وجود دارند: نرم افزارهای ابری و نرم افزارهای عادی.

نرم افزارهای ابری معمولا سریعتر از نرم افزارهای local بوده چرا که محدودیت های پردازش رایانه ای روی آنها تاثیری ندارد. برخی شرکت ها به خاطر امنیت فایل های خود علاقه ای به استفاده از سرویس های ابری ندارند.

در ادامه لیست پراستفاده ترین نرم افزارهای شبیه سازی پرینت سه بعدی آمده است:

|

نرم افزار |

نوع |

پروسه های ساپورت شده |

|

Local | SLM/DMLS |

|

Local | SLM/DMLS, SLS, FDM |

|

Local | SLM/DMLS |

|

Cloud-based | SLM/DMLS |

|

Local & Cloud-based | SLM/DMLS |

|

Local | SLM/DMLS, EBM |

|

Local | SLM/DMLS |

|

Local | SLS, FDM |

اگر متن را کامل نخواندید:

* قبل از افزودن سازه ساپورت شبیه سازی را انجام دهید تا به شما در یافتن مناطق نیازمند ساپورت کمک کند.

*شبیه سازی پس از افزودن سازه ساپورت برای چک کردن تداخل پوشش دهنده.

*ابتدا یک شبیه سازی سریع با وکسل های بزرگ گرفته و سپس درصورت نیاز کیفیت را بالا برده و دوباره پروسه را شبیه سازی کنید.

*حل کردن مشکلات توزیع گرمایی مدل معمولا مشکلات مکانیکی را هم حل می کند.

*از سیستم های پردازش ابری برای سرعت آنالیز بالاتر می توانید استفاده کنید.

نظرات کاربران