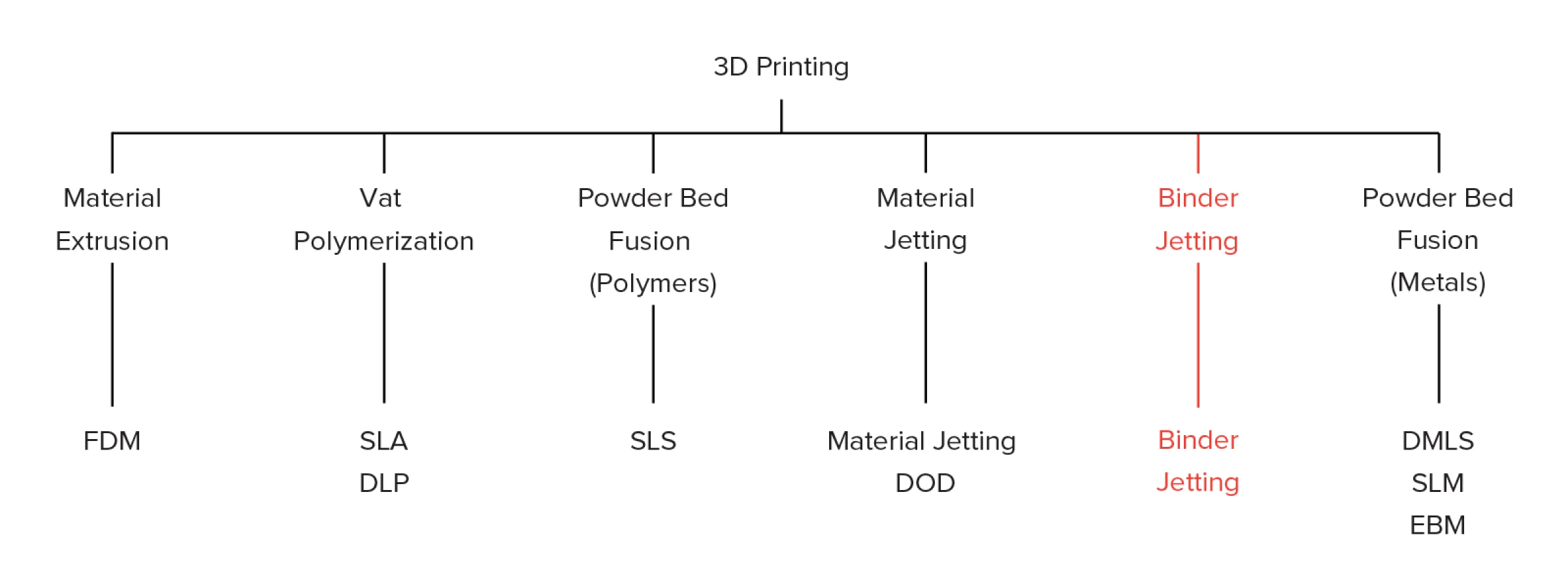

آشنایی با پرینت سه بعدی تمام رنگی (بایندرجت)

در این بخش ما ویژگی ها و خصوصیات پایه ای تکنولوژی های پرینت سه بعدی بایندرجت (Binderjet) را بررسی می کنیم. با مطالعه ی این بخش از مدرسه پرینت سه بعدی می توانید اطلاعاتی از مکانیک پرینتر سه بعدی بایندرجت ، قابلیت های آن – مانند پرینت سه بعدی تمام رنگی و پرینت سه بعدی فلز – و محدودیت های آن کسب کنید.

تکنولوژی پرینت سه بعدی بایندرجت به تنهایی یک خانواده از تکنولوژی های ساخت افزودنی را تشکیل می دهد. پرینتر سه بعدی بایندرجت ماده ای به نام “بایندر” را که نوعی چسب است روی یک پلتفرم ساخت پوشیده از پودر تزریق کرده و به طور انتخابی بخش هایی از پودر را لایه به لایه به هم چسبانده و قطعه یکپارچه را شکل می دهد.

مواد اولیه پر استفاده در بایندرجت عبارت اند از سنگ ماسه یا Sandstone ، فلزات و سرامیک. این مواد اولیه همه به صورت پودری و در قالب گرانول وارد پرینتر سه بعدی می شوند.

از تکنولوژی بایندرجت برای کاربردهای مختلفی از جمله ساخت نمونه های تمام رنگی (مثل مجسمه های تمام رنگی ) استفاده می شود. ساخت قالب های بزرگ برای ریخته گری ماسه ای( Sand Casting ) و ساخت قطعات فلزی کم هزینه از کاربردهای دیگر این پرینتر های سه بعدی است.

با وجود این کاربردهای گسترده، دانش مکانیک پایه پرینتر سه بعدی بایندرجت، قابلیت های آن و دانستن محدودیت های آن برای یک طراح سه بعدی ضروری است.

پروسه پرینت سه بعدی بایندرجت

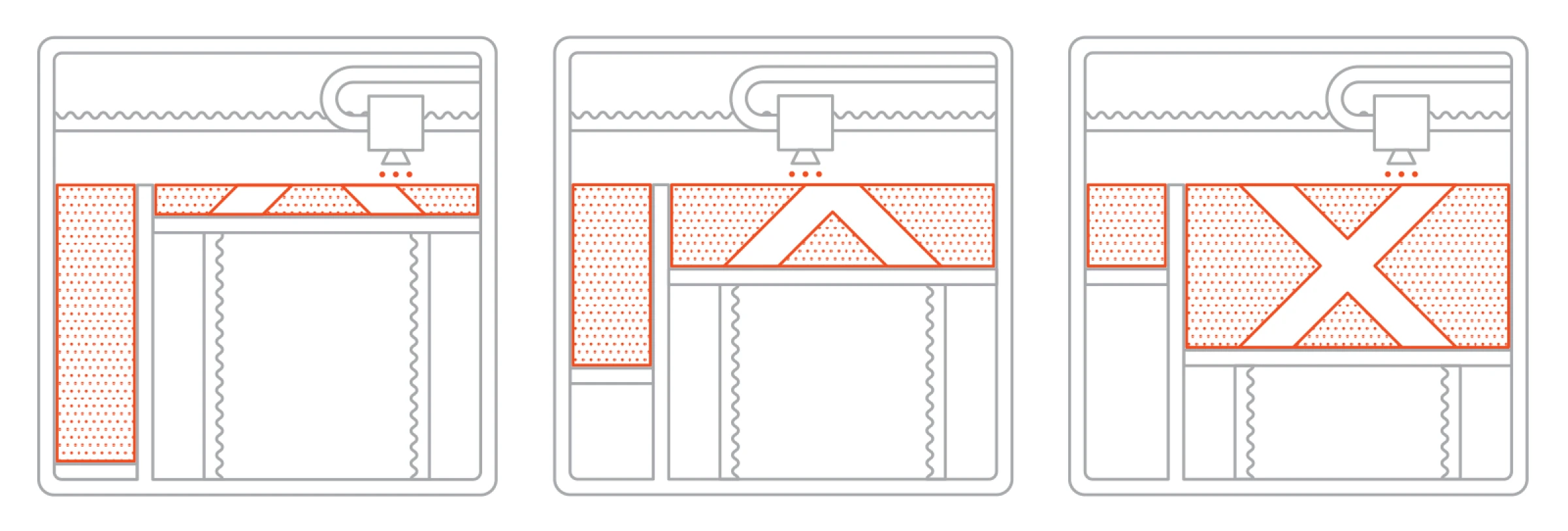

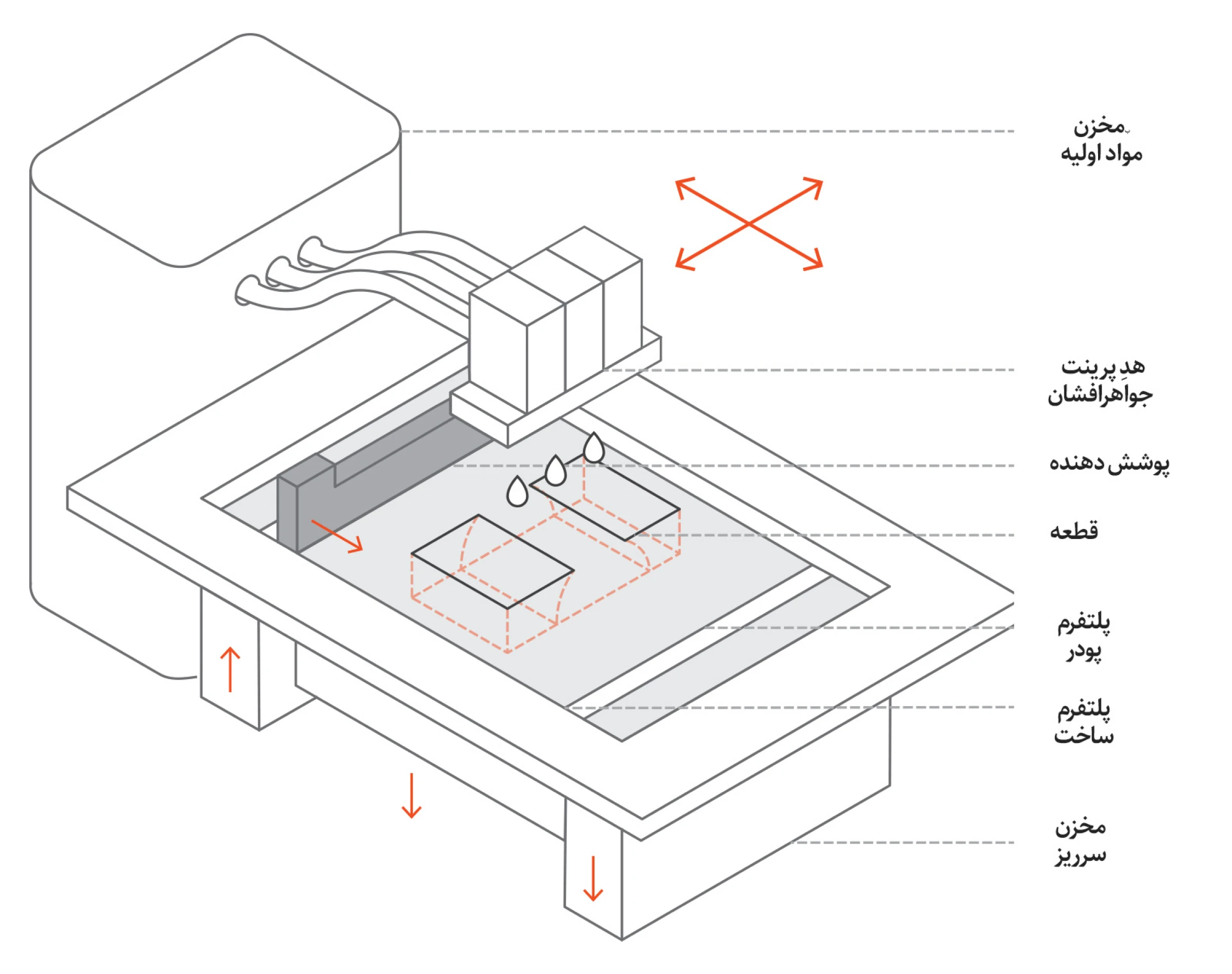

۱.ابتدا یک تیغه پخش کننده، یک لایه نازک از پودر را روی پلتفرم ساخت توزیع می کند.

۲.در مرحله بعد هدِ پرینتر تشکیل شده از تعداد زیادی نازل جوهرافشان(مشابه نازل های پرینترهای جوهرافشان رومیزی) از سینی ساخت عبور کرده و به طور انتخابی، عنصر چسبنده -Binding Agent – یا بایندر را روی پودر تزریق می کند. این ماده موجب چسبندگی و اتصال ذرات پودر به یکدیگر و شکل گیری مقطع جسم می شود.

در پرینت سه بعدی تمام رنگی ، جوهر رنگ نیز در همین مرحله روی پودر توزیع می شود. اندازه قطر هر قَطره حدود ۸۰ میکرون است که موجب کیفیت نسبتا بالای قطعه می شود.

۳.پس از اتمام هر لایه، پلتفرم یا سینی ساخت به اندازه ضخامت یک لایه به پایین حرکت کرده و تیغه پخش کننده دوباره یک لایه پودر را روی سطح توزیع می کند. این پروسه تا شکل گیری کامل قطعه تکرار می شود.

۴.پس از پرینت ، قطعه پوشیده از پودر است ، قطعه مدت زمان مشخصی در پودر مانده تا به طور کامل جامد شده و مقاومت استاندارد خود را به دست آورد. سپس قطعه از مخزن پودر بیرون آورده شده و پروسه پودرزدایی با استفاده از ابزار هوای فشار قوی رو آن انجام می شود.

بسته به مواد اولیه مورد استفاده معمولا قطعه پس از پرینت نیاز به طی مراحل پست پروسس مشخصی دارد. برای مثال، قطعات بایندرجت فلز باید با یک فلز با دمای ذوب پایین مثل برنز فیلتر شوند.

نمونه های تمام رنگی بایندرجت هم باید با اکرلیک ها فیلتر شوند. پوشش دهی اکرلیک و اپوکسی می تواند باعث بهبود رنگ های قطعات شوند. هسته های ریخته گری ماسه ای و قالب ها نیازی به عملیات پست پروسس نداشته و پس از پرینت سه بعدی قابل استفاده هستند.

قطعاتی که با پرینتر سه بعدی بایندرجت ساخته می شوند پس از پرینت سه بعدی در وضعیت “سبز” هستند. این قطعات خواص مکانیکی ضعیفی دارند، بسیار شکننده هستند و تخلخل بالایی دارند، به همین دلیل نیازمند پست پروسس هستند.

نمای شماتیک یک پرینتر سه بعدی بایندرجت.

تنظیمات پرینتر

در بایندرجت تقریبا همه تنظیمات پروسه ساخت توسط سازنده دستگاه به صورت پیشفرض تنظیم شده اند.

ضخامت لایه مورد استفاده در پرینتر سه بعدی بایندرجت مستقیما وابسته به متریال مصرفی است: برای مدل های تمام رنگی ، ضخامت لایه معمول ۱۰۰ میکرون ، برای فلز ۵۰ میکرون و برای قالبگیری ۲۰۰ تا ۴۰۰ میکرون است.

یکی از برتری های اصلی پرینت سه بعدی بایندرجت در برابر دیگر پروسه های پرینت دیگر این نکته است که پروسه ساخت قطعات در دمای اتاق انجام می شود در نتیجه مشکلات و خطاها یی که به دلیل تفاوت دما ایجاد می شوند (مانند تاب برداشتن در FDM ، SLS ، DMLS/SLM یا پیچش در SLA/DLP ) در بایندرجت وجود ندارند.

به همین دلیل، ابعاد ساخت پرینتر سه بعدی بایندرجت از بزرگترین ها در صنعت پرینت سه بعدی است. ( تا ۲۲۰۰*۱۲۰۰*۶۰۰ میلیمتر) این ماشین های بزرگ معمولا برای ساخت ساخت قالب های Sand Casting یا ریخته گری ماسه ای به کار می روند. پرینتر های سه بعدی بایندرجت فلز هم می توانند قطعات را بسیار بزرگتر از پرینتر سه بعدی DMLS/SLM تولید کنند.(تا ۸۰۰*۵۰۰*۴۰۰ میلیمتر).

پرینت سه بعدی بایندرجت نیازی به سازه ساپورت ندارد: پودری که در اطراف قطعه است (مانند پرینتر سه بعدی SLS ) همه ساپورت مورد نیاز قطعه را تامین می کند. تفاوت اصلی بین پرینت سه بعدی فلز تکنولوژی بایندرجت با تکنولوژی های دیگر عدم نیاز به ساپورت است در حالی که تکنولوژی های دیگر پرینت سه بعدی فلز مثل SLM نیاز به سازه ساپورت متراکم دارند. این مسئله باعث می شود که پرینتر سه بعدی بایندرجت فلز بتواند قطعاتی با هندسه های بسیار پیچیده تر از قطعاتی که پرینتر SLM می تواند بسازد را به راحتی تولید کند.

از آنجایی که قطعات بایندرجت نیاز به اتصال به پلتفرم ساخت ندارند، همه حجم قابل ساخت پرینتر می تواند با قرار دادن قطعات کنار هم استفاده شود. پرینتر سه بعدی بایندرجت مناسب تولید با تیراژ کم تا متوسط است. برای استفاده بهینه از پرینتر سه بعدی بایندرجت بهتر است با هربار روشن کردن دستگاه از کل ابعاد قابل ساخت آن تا جای ممکن استفاده شود.

پرینت سه بعدی بایندرجت یک قطعه کوچک با دقت ابعادی بسیار بالا.

پرینت سه بعدی تمام رنگی

بایندرجت می تواند قطعات را مشابه تکنولوژی متریال جتینگ به صورت تمام رنگی پرینت سه بعدی کند.

این قابلیت به خاطر هزینه ی به نسبت پایین آن معمولا برای ساخت مجسمه های تمام رنگی، نقشه های توپوگرافی و ماکت های رنگی استفاده می شود.

مدل های تمام رنگی با استفاده از پودر سنگ ماسه (Sandstone) و PMMA ساخته می شوند. هدِ اصلی پرینتر سه بعدی در ابتدا بایندر را تزریق می کند و در ادامه یک هدِ ثانویه جوهر رنگی رو روی سینی ساخت توزیع می کند.

جوهر ها می توانند با هم ترکیب شده و طیف گسترده ای از رنگ ها را (مشابه پرینتر دوبعدی جوهرافشان) پوشش دهند.

پس از پرینت سه بعدی، قطعات می توانند با سیانواکریلات (یک نوع چسب) یا مواد دیگر پوشش دهی شوند که موجب بالا رفتن مقاومت و شفافیت رنگ های قطعه می شود. یک لایه ثانویه رزین اپوکسی هم می تواند برای بهبود دوام و رنگ قطعه و صافی سطح روی قطعه قرار گیرد.

قطعاتی که با پرینتر سه بعدی تمام رنگی ساخته می شوند شکننده هستند و برای استفاده کاربردی و صنعتی توصیه نمی شوند.

برای پرینت سه بعدی رنگی،نیاز به یک مدل سه بعدی CAD است که اطلاعات رنگ را هم در خود ذخیره کرده باشد. رنگ به دو روش می تواند به مدل سه بعدی افزوده شود: رنگ کردن صفحهات یا افزودن تکسچر. افزودن رنگ روی هر صفحه کار ساده و سریعی است اما استفاده از تکسچر قابلیت های بیشتر و امکان کنترل جزئیات بیشتری را در اختیار طراح قرار می دهد.

یک پرینت سه بعدی تمام رنگی پرینت شده توسط پرینتر سه بعدی بایندرجت با سنگ ماسه ( Sandstone )

هسته های قالبگیری ریخته گری ماسه ای و قالب ها

ساخت هسته های قالبگیری بزرگ یکی از کاربرد های اساسی پرینتر سه بعدی بایندرجت است. هزینه پایین و سرعت پروسه پرینت سه بعدی آن را به یک راه حل ایده آل برای ساخت قالب قطعاتی که ساخت آنها به روش های سنتی مشکل و ناممکن است تبدیل کرده است.

هسته ها و قالب ها معمولا با ماسه و یا سیلیکا پرینت می شوند. پس از پرینت سه بعدی، معمولا قطعات بدون نیاز به عملیات پست پروسس آماده قالبگیری هستند. قطعه فلزی ریخته گری شده معمولا با شکستن قالب از آن خارج می شود.

با اینکه این قالب ها معمولا یکبار مصرف هستند، صرفه زمانی و مالی بسیار زیادی نسبت به روش های سنتی دارند.

ریخته گری ماسه ای چند تکه برای قالبگیری یک قطعه فلزی موتور خودرو. (ساخته شده با پرینتر سه بعدی ExOne)

پرینت سه بعدی بایندرجت فلز تا ۱۰ برابر از دیگر تکنولوژی های پرینت سه بعدی فلز ( SLM/DMLS ) به صرفه تر است. همچنین ابعاد ساخت پرینتر سه بعدی بایندرجت فلز به مراتب بزرگتر از دیگر تکنولوژی ها بوده و با توجه به اینکه نیاز به سازه ساپورت ندارد امکان ساخت قطعات پیچیده را به راحتی فراهم می کند. این مسئله پرینت سه بعدی بایندرجت فلز را به یک تکنولوژی مناسب برای نمونه سازی و تولید با تیراژ کم تا متوسط تبدیل کرده است. مشکل اصلی بایندرجت فلز خواص مکانیکی قطعات است که برای کاربردهای پیشرفته زیاد مناسب نیست.

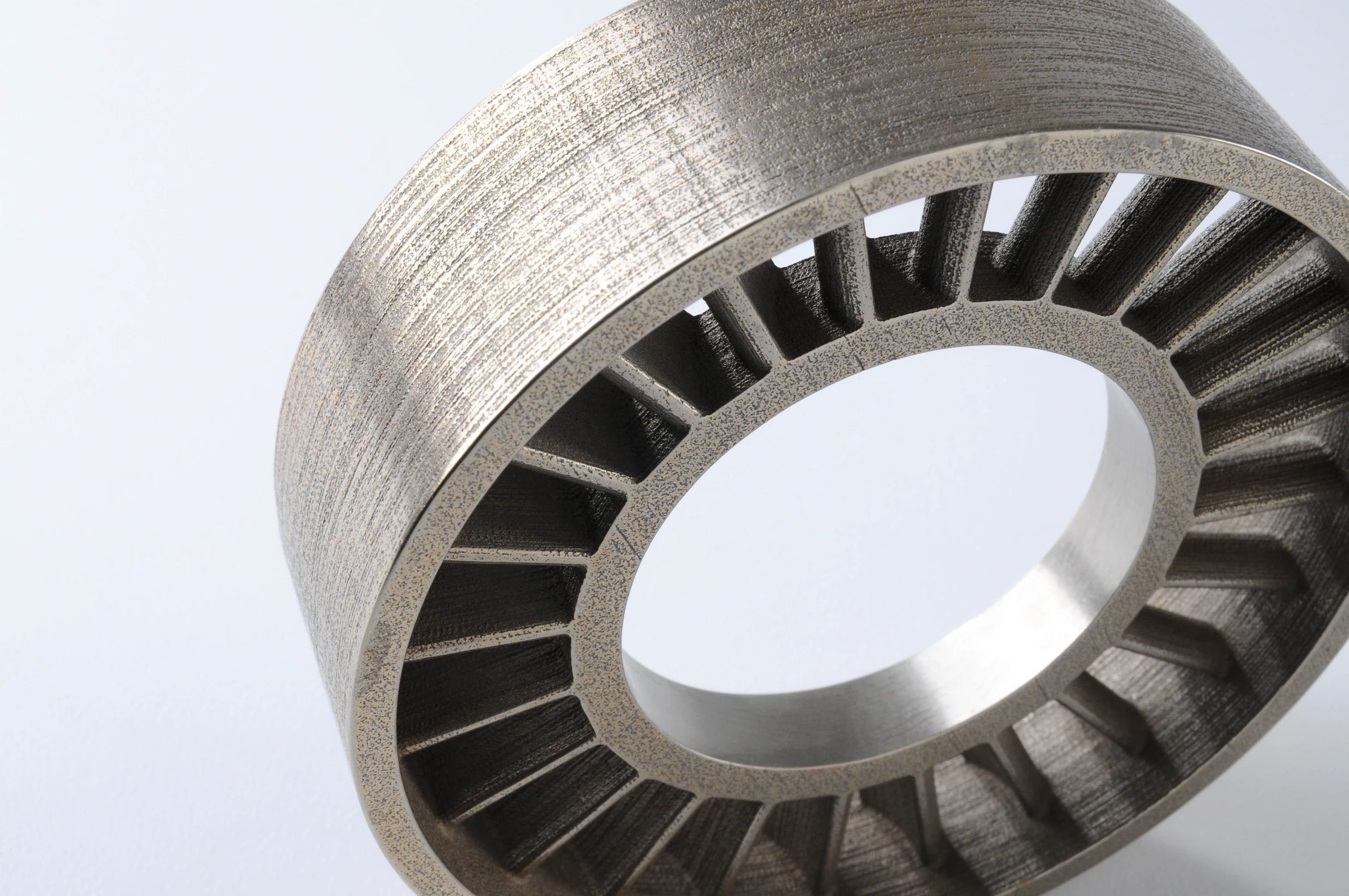

عملیات پس از پرینت – سینترینگ و اینفیلتراسیون

قطعات فلزی که با پرینتر سه بعدی بایندرجت ساخته می شود برای رسیدن به خواص مکانیکی مناسب نیاز به عملیات پس از پرینت مثل اینفیلتراسیون یا سینتر دارند چرا که این قطعات درواقع متشکل از ذرات فلزی هستند که با نوعی چسب پلیمری (بایندر) به هم متصل شده اند و اتصال آنها زیاد قوی نیست.

اینفیلتراسیون: پس از پرینت سه بعدی ، قطعه در یک کوره قرار می گیرد. بر اثر گرمای کوره، بایندر سوزانده شده و از قطعه خارج می شود که موجب به جای ماندن حفره های زیادی در قطعه می شود. در این وضعیت قطعه تقریبا تخلیل ۶۰ درصدی دارد. سپس برنز ذوب شده برای پر کردن حفره ها به قطعه افزوده می شود. قطعه پس از این پروسه از تخلخل پایین و مقاومت بالایی برخوردار خواهد بود.

سینترینگ: پس از اتمام پروسه پرینت سه بعدی، قطعات در یک کوره با دمای بالا گذاشته می شوند. در این کوره بایندر بخار می شود، ذرات فلز با یکدیگر اتصال برقرار کرده و مقاومت قطعه بالا می رود. این پروسه تخلخل قطعه را بسیار پایین می آورد.

ایستانه یا استاتور گاز و روغن، پرینت سه بعدی با متریال فواد ضدزنگ یا استیل و پر شده با برنز. سطح قطعات فلزی ساخته شده با پرینتر سه بعدی بایندرجت معمولا بافتی مشابه سطح این قطعه دارند.(تصویر متعلق به ExOne)

تولرانس ، دقت و خطای قطعه ساخته شده شدیدا وابسته به هندسه مدل است و پیشبینی مقدار آن بسیار مشکل است.

برای مثال، قطعات با طول هایی بین ۲۵ تا ۷۵ میلیمتر درصد انقباضی بین ۰.۸ تا ۲ می توانند داشته باشند درحالی که قطعات بزرگتر انقباض میانگین ۳% دارند.انقباض ناهمسان می تواند مشکل ساز باشد و بهتر است در مرحله طراحی سه بعدی درنظر گرفته شده و با سرویس دهنده پرینتر سه بعدی در مورد آن مشورت شود.

قطعات بایندرجت فلز اینفیلتر و یا سینتر شده میزانی تخلخل درونی خواهند داشت(سینترینگ قطعات را با تراکم ۹۷% و اینفیلتراسیون با تراکم حدود ۹۰% تولید می کند.).

این تخلخل درونی خواص و کارکرد مکانیکی قطعات پرینت سه بعدی فلز را تحت تاثیر قرار می دهد. این حفره های ریز می توانند در اثر فشار به نقاط ترک و شکست تبدیل شوند. دوام، مقاومت در برابر ترک و افزایش طول در نقطه شکست خواص مکانیکی ای هستند که بیش از بقیه تحت تاثیر این تخلخل درونی قطعه هستند.

پروسه های پیشرفته متالورژی مانند پرِسِ ایزواستاتیک گرم یا HIP می توانند برای رسیدن به تراکم نزدیک به ۱۰۰% استفاده شوند. با این حال برای شرایطی که عملکرد مکانیکی قطعه از اهمیت بالایی برخوردار است استفاده از پرینتر سه بعدی SLM یا DMLS توصیه می شود.

جدول زیر به طور خلاصه خواص مکانیکی قطعات فولادی ساخته شده با پرینتر سه بعدی بایندر جت و پرینتر سه بعدی SLM و DMLS را با هم مقایسه می کند:

| بایندرجت (سینتر شده) | بایندرجت (اینفیلتراسیون برنز) | DMLS/SLM | |

| مقاومت خمشی | ۲۱۴ مگاپاسکال | ۲۸۳ مگاپاسکال | ۴۷۰ مگاپاسکال |

| افزایش طول در نقطه شکست | ۳۴% | ۱۴.۵% | ۴۰% |

| مدول الاستیسیته | ۱۶۵ گیگاپاسکال | ۱۳۵ گیگاپاسکال | ۱۸۰ گیگاپاسکال |

پودرهای بایندرجت تنوع زیادی دارند. کاربرد نهایی قطعه تعیین کننده پودر مناسب برای پرینت سه بعدی است. هزینه پودرهای سرامیکی معمولا پایین است. پودرهای فلز معمولا گران تر هستند اما از مواد اولیه پرینترهای سه بعدی SLM و DMLS قیمت پایین تری دارند. برخلاف پروسه پرینت سه بعدی پودری SLS ، همه پودر استفاده نشده در پرینت سه بعدی بایندرجت می تواند بازیافت شده و دوباره استفاده شود که موجب صرفه جویی زیادی در متریال و به طبع پایین آمدن هزینه می شود.

| ماده اولیه | خواص و ویژگی ها |

| سنگ ماسه تمام رنگی |

|

| ماسه سیلیکا |

|

| فولا ضد زنگ ( استیل پر شده با برنز) |

|

| فولاد ضدزنگ (سینتر شده) |

|

| آلیاژ اینکونل (سینتر شده) |

|

| تگستن کرباید (سینتر شده) |

|

ویژگی های مثبت و منفی کلیدی تکنولوژی بایندرجت در ادامه به طور خلاصه آورده شده:

- پرینتر سه بعدی بایندرجت می تواند قطعات فلزی و نمونه های تمام رنگی را با هزینه بسیار پایین تر از پرینتر های سه بعدی متریال جتینگ، پلی جت و SLM و DMLS تولید کند.

- پرینتر سه بعدی بایندر جت می تواند قطعات بسیار بزرگ فلزی با هندسه های پیچیده را به راحتی تولید کند. پروسه ساخت این تکنولوژی در دمای بالا انجام نشده و مشکلاتی مانند تاب برداشتن و پیچش در آن وجود ندارند. عدم نیاز به سازه ساپورت هم باعث شده محدودیت های هندسی این تکنولوژی به حداقل برسد.

- قابلیت های تولید بایندرجت برای نمونه سازی و تولید با تیراژ کم تا متوسط بسیار مناسب است.

- قطعات فلزی ساخته شده با پرینتر سه بعدی بایندرجت نسبت به قطعات SLM/DMLS خواص مکانیکی ضعیف تری دارند. دلیل این ضعف تخلخل درونی بالاتر آنهاست.

- جزئیات نازک با پرینتر سه بعدی بایندرجت قابل ساخت نیستند، قطعات پیش از پست پروسس در حالتی بسیار شکننده قرار دارند و در پروسه پولیش و پرداخت ممکن است جزئیات نازک ترک برداشته و یا شکسته شوند.

- پرینت سه بعدی بایندرجت در مقابل پرینتر های سه بعدی دیگر از تنوع مواد اولیه پایین تری برخوردار است.

| پرینت سه بعدی بایندرجت | |

| مواد اولیه | فلزات و سرامیک (ماسه) |

| دقت ابعادی و خطا | فلز: ± ۰.۲ mm تمام رنگی: ± ۰.۳ mm ماسه: ± ۰.۳ mm |

| ابعاد قابل ساخت | فلز: ۴۰۰*۲۵۰*۲۵۰ میلیمتر (تا ۸۰۰*۵۰۰*۴۰۰ میلیمتر) تمام رنگی: ۲۰۰*۲۵۰*۲۰۰ میلیمتر (تا ۵۰۰*۳۸۰*۲۳۰ میلیمتر) ماسه: ۸۰۰*۵۰۰*۴۰۰ میلیمتر (تا ۲۲۰۰*۱۲۰۰*۶۰۰ میلیمتر) |

| ضخامت لایه معمول | فلز: ۵۰ میکرون تمام رنگی: ۱۰۰ میکرون ماسه: ۲۰۰-۴۰۰ میکرون |

| سازه ساپورت | لازم نیست |

اگر این مقاله را کامل نخواندید:

- از پرینتر سه بعدی بایندرجت فلز برای پرینت سه بعدی قطعات فلزی با هزینه پایین می توانید استفاده کنید. این تکنولوژی پرینت سه بعدی فلز برای شرایطی که نیاز به عملکرد بالای قطعه نباشد مناسب است.

- با توجه به اینکه پروسه پرینت بایندرجت در دمای اتاق صورت می گیرد، پرینت سه بعدی بایندرجت نسبت به SLM و DMLS آزادی بیشتری در طراحی قطعه در اختیار طراح می گذارد.

- قطعات تمام رنگی بایندرجت بسیار شکننده هستند و تنها برای کارکردهای بصری مناسب هستند.

- از پرینتر سه بعدی بایندرجت می توان برای تولید هسته ها و قالب های ریخته گری ماسه ای (Sand Casting) بسیار بزرگ استفاده کرد.