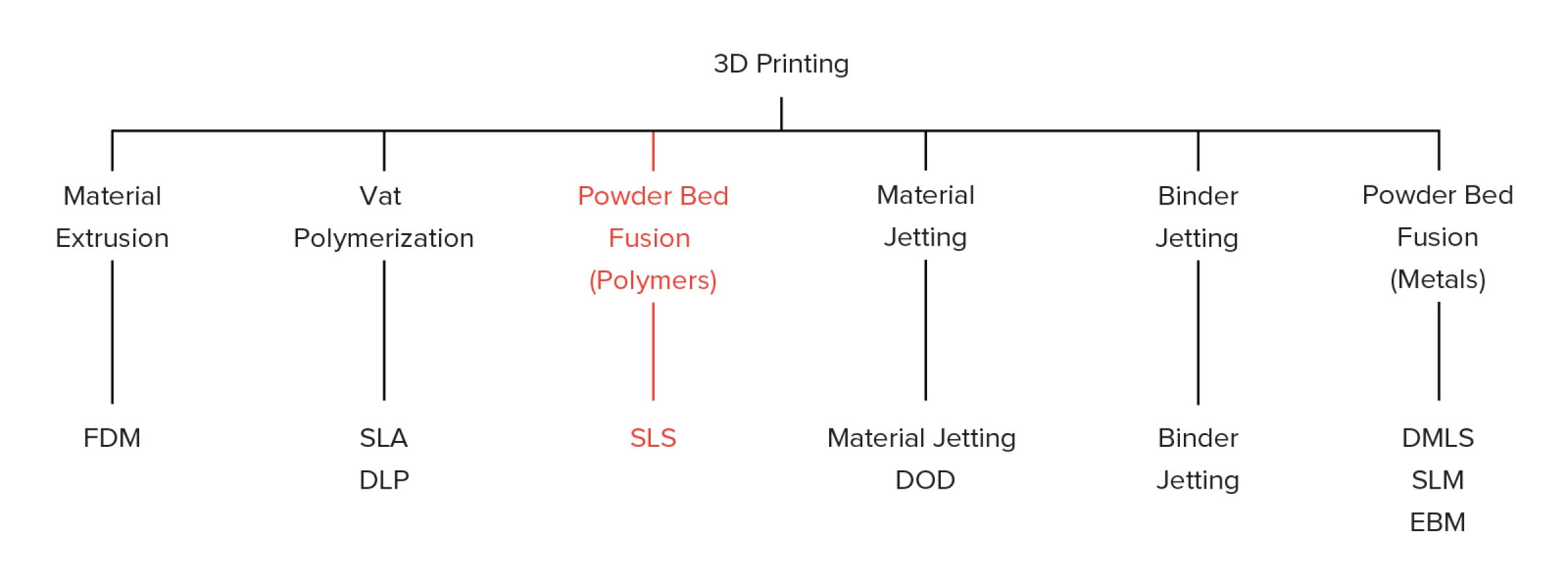

آشنایی با پرینت سه بعدی SLS (پودری)

در این بخش ما ویژگی ها و خصوصیات پایه ای تکنولوژی پرینت سه بعدی پودری SLS را در نمونه سازی سریع و ساخت محصول نهایی بررسی می کنیم. با مطالعه ی این بخش از مدرسه پرینت سه بعدی می توانید اطلاعاتی از مکانیک تکنولوژی SLS ، ویژگی های مثبت،کاربردها و محدودیت های آن کسب کنید.

“ذوب انتخابی با لیزر” یا پرینت سه بعدی SLS یک پروسه ساخت افزودنی متعلق به خانواده پرینتر های سه بعدی پودری است. در پرینت سه بعدی SLS، پرتوی لیزر به طور انتخابی ذرات پودر پلیمر را ذوب کرده و به هم می چسباند و به این شکل به صورت لایه به لایه قطعه را می سازد.

پرینتر سه بعدی SLS از پلیمر های ترموپلاستیک مثل PA12 استفاده می کند، این مواد اولیه در قالب پودر گرانول به پرینتر سه بعدی داده می شوند.

پرینتر سه بعدی SLS هم برای نمونه سازی قطعات کاربردی پلیمر و هم برای تولید محصول نهایی با تیراژ پایین مناسب است. این تکنولوژی آزادی زیادی در طراحی فراهم می کند، در کنار آن دقت بالا و خواص مکانیکی خوب – برخلاف FDM و SLA – پرینت سه بعدی پودری SLS را به یک تکنولوژی ساخت بسیار ایده آل تبدیل می کند. قابلیت های این تکنولوژی با آگاهی طراح صنعتی از محدودیت ها و فواید کلیدی آن به بالاترین حد خود می رسد.

پروسه پرینت سه بعدی پودری SLS

مراحل ساخت قطعه توسط پرینتر سه بعدی SLS در ادامه آورده شده:

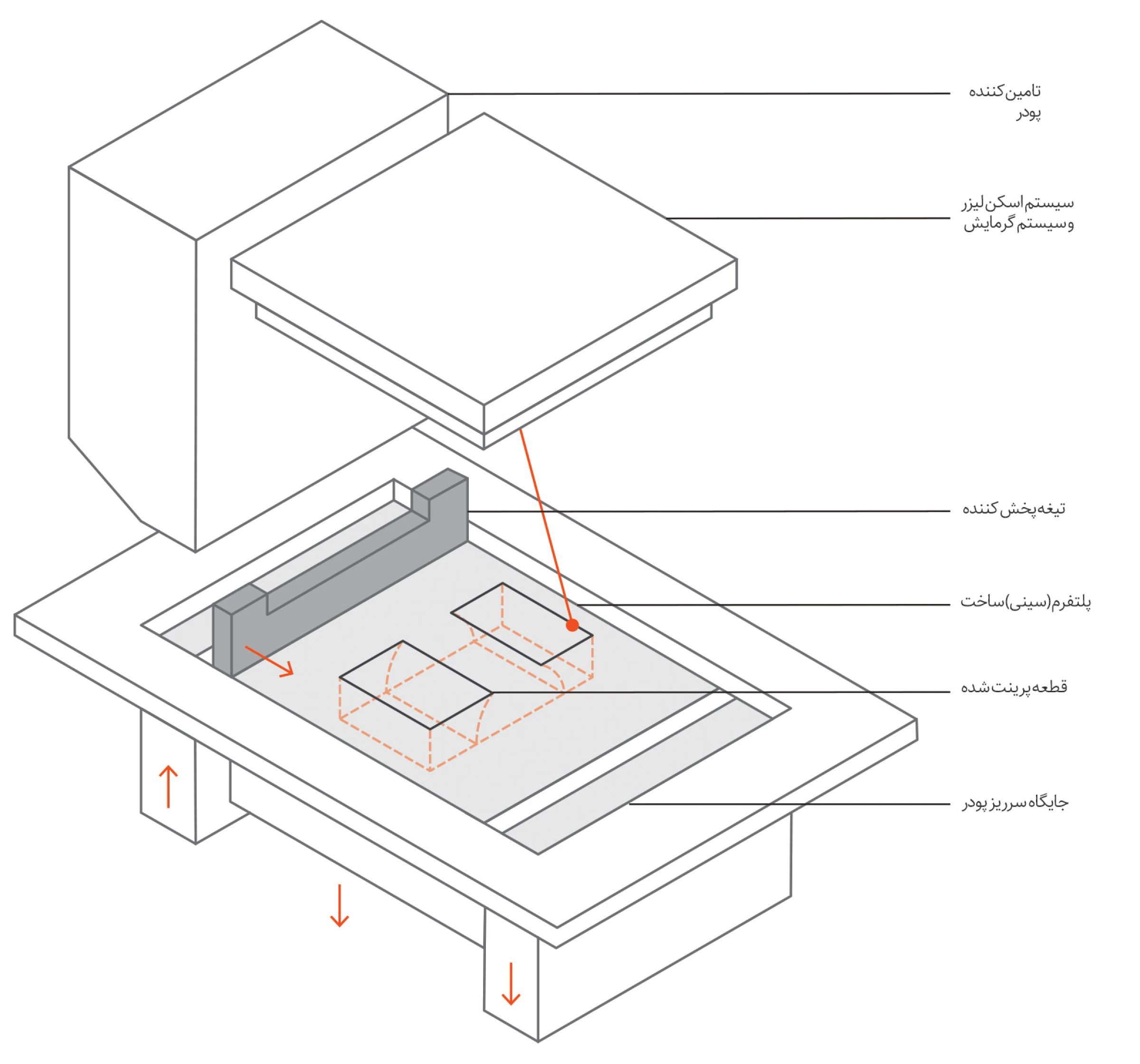

- در ابتدا مخزن پودر و محفظه ساخت تا مرز دمای ذوب پلیمر مورد نظر گرم شده و تیغه پوشش دهی، یک لایه نازک پودر را روی پلتفرم ساخت پخش می کند.

- در مرحله بعد یک لیزر CO2 روی سطح مقطع مدل در لایه اول حرکت می کند و با ذوب انتخابی ذرات پودر لایه اول به طور یکپارچه شکل می گیرد و ذرات پودر به یکدیگر متصل می شوند.

- پس از شکل گیری کامل لایه، پلتفرم (سینی) ساخت یک لایه پایین رفته و تیغه پوشش دهی دوباره پودر را روی سطح پخش می کند. این پروسه تا شکل گیری کامل قطعه تکرار می شود.

پس از پروسه پرینت سه بعدی ، قطعات کاملا مدفون در پودر هستند. خنک شدن آرام مخزن پودر پیش از بیرون آوردن قطعات یک امر ضروری است.

رساندن دمای مخزن به دمای اتاق می تواند تا ۱۲ ساعت به طول بینجامد. سپس قطعات با فشار هوا یا دیگر ابزار فضار قوی پودرزدایی می شوند و عملیات دیگر پرداخت روی آنها انجام شده تا قابل استفاده شوند.

نمای شماتیک از یک پرینتر سه بعدی SLS

تنظیمات پرینتر

در پرینتر سه بعدی پودری SLS تقریبا همه متغیرهای پروسه توسط سازنده ماشین تعیین می شوند. ضخامت لایه پیشفرض این تکنولوژی ۱۰۰ تا ۱۲۰ میکرون است.

یک ویژگی کلیدی SLS عدم نیاز به سازه ساپورت است. پودر ذوب نشده اطراف قطعه، همه ساپورت مورد نیاز سطوح قطعه را فراهم می کند. این عدم نیاز به سازه ساپورت باعث می شود که تکنولوژی SLS بتواند هندسه های بسیار پیچیده و فرم های آزادی تولید کند که ساخت آنها ممکن است با هیچ روش دیگری امکان پذیر نباشد.

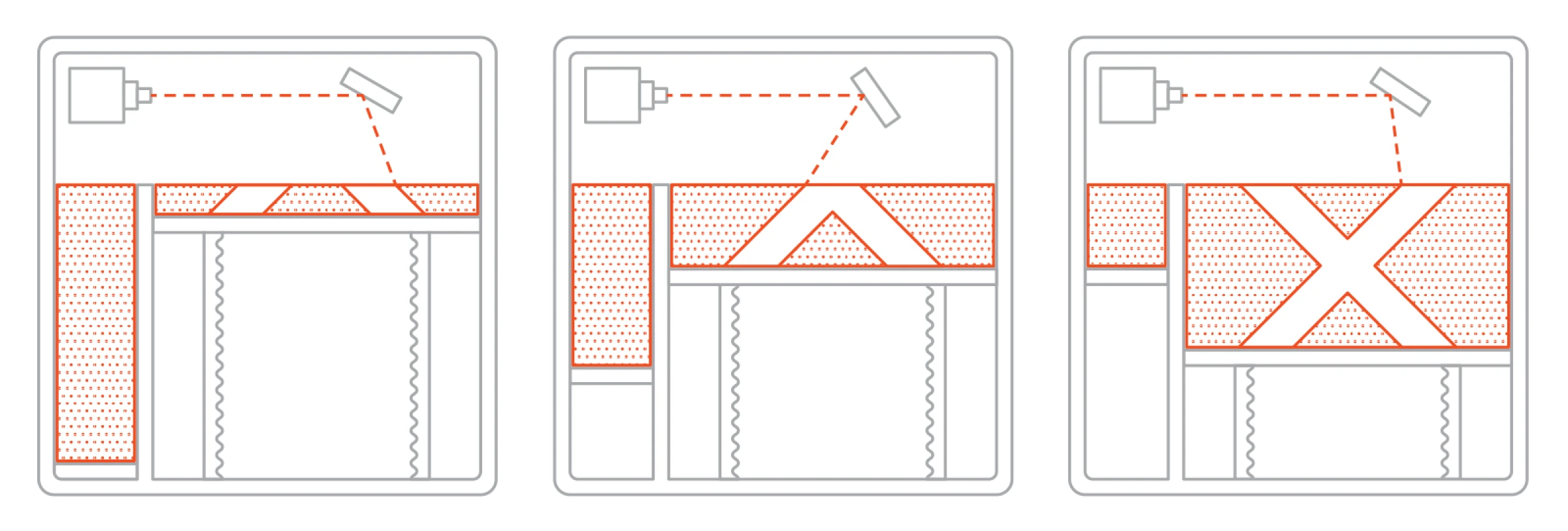

استفاده از کل حجم ساخت پرینتر هنگام استفاده از پرینتر سه بعدی پودری به خصوص برای نمونه سازی تیراژ پایین اهمیت زیادی دارد. در پرینت سه بعدی SLS برخلاف دیگر تکنولوژی ها، تعداد و اندازه قطعه ها تاثیر زیادی روی زمان پرینت نمی گذارد، تنها متغیر تاثیر گذار ارتفاع کل قطعه ها است.

زمانبر ترین مرحله پرینت سه بعدی پودری پخش پودر توسط تیغه پخش کننده است. تابش لیزر و ذوب پودر به سرعت انجام می گیرد، این مسئله باعث می شود حجم قطعات تاثیر چندانی روی زمان پرینت نداشته باشد و تنها پارامتر تعیین کننده زمان، تعداد لایه ها باشد.

چسبندگی بین لایه ها

در تکنولوژی پرینت سه بعدی پودری SLS چسبندگی و پیوند میان لایه ها بسیار بالاست. با تقریب خوبی می توان گفت که قطعاتی که با پرینتر سه بعدی SLS ساخته می شوند خواص مکانیکی ایزوتروپی دارند، به این معنا که در همه محورها در برابر وارد شدن نیرو مقاومت یکسانی از خود نشان می دهند.

خواص مکانیکی یک نمونه قطعه SLS پرینت شده با پودر استاندارد پلی-آمید ( PA-12 یا نایلون PA-12) در جدولی زیر با پلاستیک نایلون یک تکه(تزریق پلاستیک ) مقایسه شده است:

| X-Y محور | Z محوری | PA12 یک تکه | |

| مقاومت کششی | ۴۸ MPa | ۴۲ MPa | ۳۵ – ۵۵ MPa |

| مدول کششی | ۱۶۵۰ MPa | ۱۶۵۰ MPa | ۱۲۷۰ – ۲۶۰۰ MPa |

| افزایش طول در نقطه شکست | ۱۸% | ۴% | ۱۲۰ – ۳۰۰% |

قطعات SLS مقاومت کششی و مدول خمشی بسیار خوبی نسبت به پلاستیک یک تکه از خود نشان می دهند اما شکننده تر هستند.(افزایش طول در نقطه شکست پایین تری دارند.) دلیل این شکنندگی تخلخل درونی قطعه های SLS است.

یک قطعه SLS تقریبا ۳۰% تخلخل دارد.

این نسبت باعث می شود سطوح قطعاتی که با پرینتر سه بعدی SLS ساخته می شوند همیشه پودری و حالت متخلخل داشته باشند. همچنین قطعات SLS آب را جذب کرده و می توانند به راحتی رنگ را به خود جذب کنند با قرار دادن قطعات در حمام رنگ گرم می توان آنها را به هر رنگی درآورد.

قطعات پرینتر سه بعدی پودری SLS در رنگ های مختلف. تخلخل این قطعات آنها را به محصولاتی ایده آل برای رنگ آمیزی تبدیل می کند.

انقباض و تاب برداشتن

قطعات SLS مستعد انقباض و تاب برداشتن هستند: با خنک شدن لایه جدید، ابعاد آن کاهش یافته و با وارد شدن فشار داخلی ، لایه زیرین به بالا کشیده می شود.

انقباض معمول در پرینت سه بعدی پودری بین ۳ تا ۳.۵ درصد است. به همین دلیل سرویس دهنده های آن در پروسه ساخت، این انقباض را در مدل دیده و آن را بسته به دستگاه و هندسه مدل در مقیاس بالاتر پرینت می کنند تا بعد از انقباض به سایز مورد نظر برسد.

احتمال تاب برداشتن سطوح صاف و بزرگ در پرینتر سه بعدی SLS بسیار بالاست. این مشکل می تواند با جهت گذاری عمودی قطعه در پلتفرم ساخت حل شود اما بهترین راه کم کردن حجم قطعه با پایین آوردن ضخامت سطوح صاف و طراحی چند تکه سطوح است. این کار با پایین آوردن حجم متریال مورد استفاده همچنین موجب پایین آمدن هزینه تمام شده ساخت قطعات می شود.

Oversintering یا ذوب ناخواسته

پدیده ذوب ناخواسته در پرینت سه بعدی SLS زمانی رخ می دهد که گرمای بالای لیزر موجب ذوب شدن پودر اضافی در اطراف قطعه اصلی می شود. این پدید باعث پایین آمدن دقت در جزئیاتی مثل حفره ها و شکاف های کوچک می شود.

میزان ذوب ناخواسته وابسته به جزئیات و ضخامت دیواره هاست. برای نمونه یک شکاف به عرض ۰.۵ میلیمتر یا یک حفره با قطر ۱ میلیمتر در دیواره ای به ضخامت ۲ میلیمتر به راحتی قابل اجرا است اما ایجاد همین جزئیات در یک دیواره ی ۴ میلیمتری امکان پذیر نیست.

به طور کلی شیار های عریض تر از ۰.۸ میلیمتر وحفره هایی با قطر بیش از ۲ میلیمتر صرف نظر از ضخامت دیواره ها می توانند با تکنولوژی SLS ساخته شوند.

برای مشاهده راهنمای کامل طراحی برای پرینت سه بعدی با تکنولوژی های پرینت سه بعدی پودری می توانید اینجا کلیک کنید.

پودر زدایی

از آنجایی که پرینت سه بعدی SLS نیاز به سازه ساپورت ندارد، مدل های سه بعدی با مقاطع توخالی به راحتی و با دقت بالا قابل پرینت با این تکنولوژی هستند.

توخالی ساختن قطعه حجم مواد مصرفی را پایین آورده و باعث پایین آمدن وزن و هزینه قطعه می شود. برای تخلیه پودر محبوس در این قطعات باید تعدادی “حفره تخلیه” در بخش هایی از قطعه درنظر گرفت. حداقل دو حفره تخلیه با قطر ۵ میلیمتر باید در قطعه درنظر گرفته شود.

اگر قطعه نیازمند مقاومت و سختی بالایی است بهتر است توپُر پرینت شود. یک راه دیگر برای بالا بردن مقاومت قطعه ساخت قطعه توخالی بدون درنظر گرفتن حفره های تخلیه است. با این روش پودری که به صورت فشرده درون قطعه محبوس شده، وزن قطعه را بالا برده و مقاومت آن را در برابر بارهای مکانیکی را بدون تاثیر گذاری روی زمان ساخت بالا می برد.

همچنین امکان ایجاد یک سازه لانه زنبوری درون قسمت توخالی برای بالا بردن سختی قطعه – چیزی مانند الگوهای تراکم پرینت سه بعدی FDM – وجود دارد. با این روش احتمال تاب برداشتن قطعه نیز پایین می آید.

پودرزدایی قطعات ساخته شده با پرینتر سه بعدی SLS

پر استفاده ترین ماده اولیه پرینتر سه بعدی پودری، متریال نایلون PA12 یا پلی آمید ۱۲ است. قیمت هر کیلوگرم پودر PA 12 حدود ۵۰ تا ۶۰ دلار است. ترموپلاستیک های مهندسی دیگری نیز مانند PA11 و PEEK قابل استفاده در این پرینتر های سه بعدی هستند اما به اندازه PA12 پرکاربرد نیستند.

پودر پلی آمید می تواند با افزودنی های مختلفی (مانند فیبر کربن، فایبرگلاس یا آلومینیوم) ترکیب شود تا رفتار مکانیکی و گرمایی قطعه تولید شده با SLS بهبود یابد.

| ماده اولیه | ویژگی ها |

| پلی آمید ۱۲ (PA 12) |

|

| پلی آمید ۱۱ (PA 11) |

|

| نایلون پر شده با آلومینیوم(Alumide) |

|

| نایلون پر شده با فیبر شیشه یا فایبرگلاس (PA-GF) |

|

| نایلون پر شده با فیبر کربن (PA-FR) |

|

پرینتر سه بعدی SLS قطعات را با سطح پودراندود و خشن تولید می کند.این سطوح به راحتی می توانند لکه ها را به خود جذب کنند.

ظاهر قطعاتی که با پرینتر سه بعدی SLS ساخته می شوند با روش ها گسترده پرداخت و پست پروسس می توانند تا سطوح بالایی بهبود یابد. برخی از این شیوه ها عبارت اند از پولیش ، رنگرزی، رنگ با اسپری و لاک الکل. کارکرد این قطعات هم می تواند با پوشش دهی آبگریز و یا آبکاری فلزی بهبود پیدا کند.

ویژگی های کلیدی مثبت و منفی تکنولوژی پرینت سه بعدی پودری در ادامه به طور خلاصه آورده شده:

- قطعات SLS خواص مکانیکی ایزوتروپیک خوبی دارند. این مسئله پرینتر سه بعدی پودری SLS را به یک دستگاه مناسب برای ساخت قطعات کاربردی و نمونه سازی های صنعتی تبدیل می کند.

- پرینتر سه بعدی SLS برای ساخت قطعات نیازی به سازه ساپورت ندارد. همین مسئله موجب آزادی بالا در طراحی و فراهم شدن امکان ساخت قطعات با هندسه های پیچیده می شود.

- قابلیت های تولیدی SLS برای تولید قطعات با تیراژ پایین تا متوسط بسیار مناسب است.

- در حال حاضر تنها پرینتر های سه بعدی پودری SLS در قالب پرینتر های سه بعدی صنعتی در بازار موجود هستند. این مسئله باعث فاصله زمانی بیشتر بین دریافت فایل و ساخت قطعه نسبت به پرینتر های FDM و SLA می شود.

- قطعات SLS سطوح پودراندود و نسبتا خشنی دارند. تخلخل درونی آنها موجب جذب آب و رطوبت می شود. اگر سطح نرم و ضدآب بودن قطعه برایتان اهمیت دارد حتما باید به پست پروسس و پرداخت آن فکر کنید.

- امکان ساخت دقیق سطوح صاف بلند و حفره های ریز با پرینتر سه بعدی SLS وجود ندارد. این هندسه ها مستعد تاب برداشتن و ذوب ناخواسته(Oversintering) هستند.

راهنمای طراحی برای هرکدام از محدودیت های گفته شده، در بخش های بعدی آورده شده است. خصوصیات اصلی پرینت سه بعدی SLS در جدول زیر به طور خلاصه نشان داده شده است:

| ذوب انتخابی لیزری (SLS) | |

| مواد اولیه | ترموپلاستیک ها (معمولا نایلون) |

| دقت ابعادی (خطا) | ± ۰.۳% ( ± ۰.۳ میلیمتر) |

| ابعاد ساخت معمول | ۳۰۰ x 300 x 300 mm (تا ۷۵۰*۵۵۰*۵۵۰ میلیمتر) |

| ضخامت لایه معمول | ۱۰۰ – ۱۲۰ میکرون |

| ساپورت | لازم نیست |

اگر متن بالا را کامل نخواندید:

- پرینتر سه بعدی SLS می تواند قطعات کاربردی را با استفاده از گستره زیادی از مواد اولیه ترموپلاستیکی، به خصوص نایلون PA12 تولید کند و در نمونه سازی سریع کاربردهای زیادی دارد.

- بزرگترین ابعاد قابل ساخت با سیستم های SLS استاندارد ۳۰۰*۳۰۰*۳۰۰ میلیمتر است.

- قطعات SLS خواص مکانیکی خوبی دارند و رفتار ایزوتروپیک خوبی از خود نشان می دهند.(نسبت به وارد شدن نیرو در محورهای مختلف مقاومت یکسانی دارند.) برای قطعاتی که نیاز به ویژگی های خاصی دارند استفاده از پودرهای PA پر شده با افزودنی ها توصیه می شود.