پرینت سه بعدی مولتی جت فیوژن (MJF) یک فرآیند ساخت افزایشی

است، که با استفاده از آن می توان پروتوتایپ و محصولات (قطعات) نهایی

را به سرعت ساخت. این مقاله نحوه عملکرد MJF و مزایای آن را توضیح می

دهد.

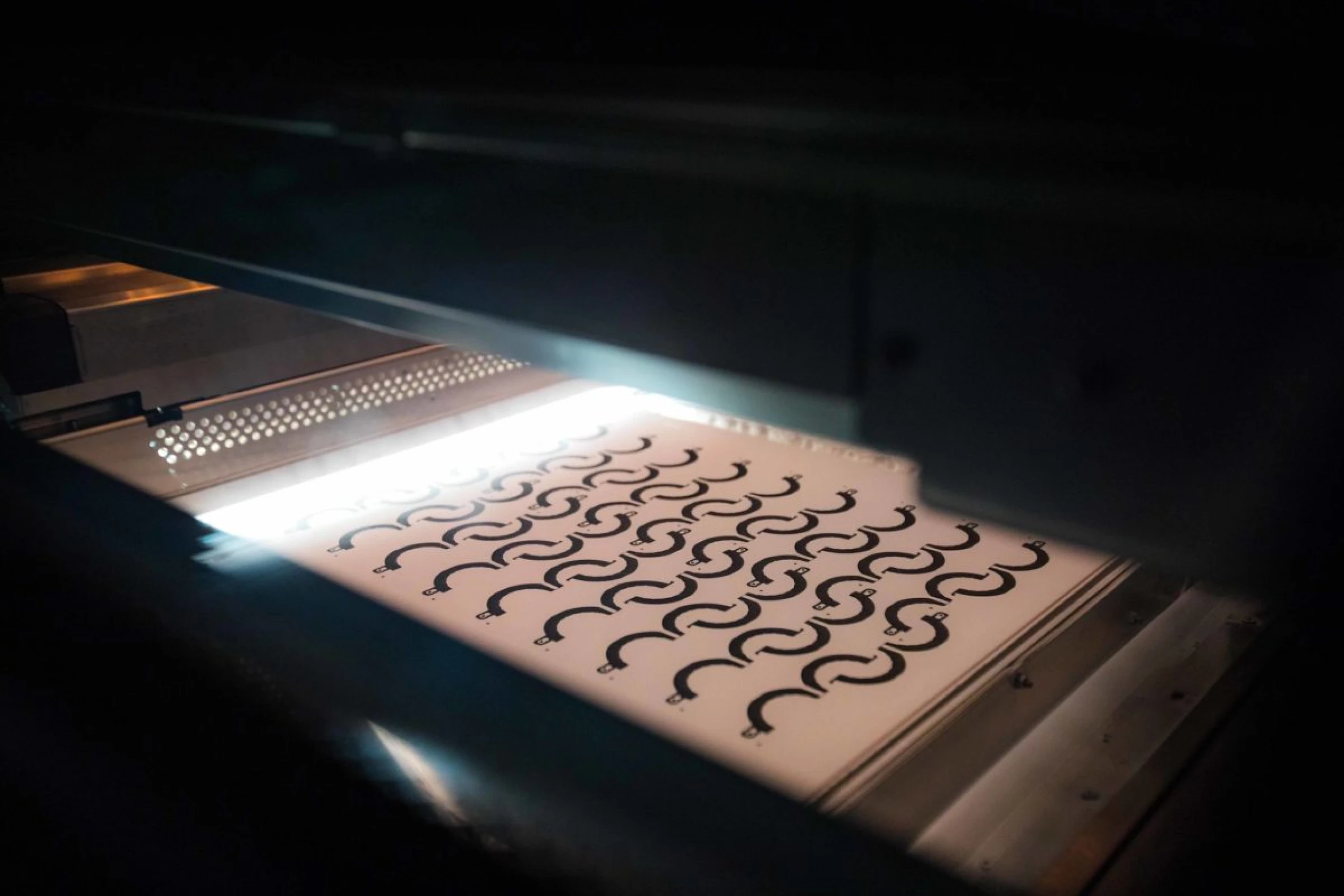

قطعه تولید شده با پرینت پودری

این روزها زمانی که حرف از تکنولوژی و متریال های پرینت سه بعدی به میان می آید، طراحان و مهندسان گزینه های زیادی در اختیار دارند.

در این مقاله ما مولتی جت فیوژن فناوری پرینت سه بعدی اختصاصی شرکت HP را به عنوان یک راه حل مناسب برای تولید بسیاری از قطعات پیچیده بررسی می کنیم ما به این موضوع می پردازیم که عملکرد و مزایای این فناوری چیست و آیا این تکنولوژی برای تولید قطعات شما مناسب است ؟

اگر شما علاقه مند به کسب اطلاعات بیشتر در مورد فناوری پرینت

سه بعدی هستید می توانید به

مدرسه پرینت سه بعدی 3DFAST مراجعه فرمایید.

مولتی جت فیوژن MJF یک فرآیند پرینت سه بعدی است که به سرعت قطعاتی

با جزئیات پیچیده و دقیق را با ترموپلاستیک های پودری تولید می

کند.

این تکنولوژی می تواند به طور مداوم و سریع قطعاتی با استحکام بالا

و خواص مکانیکی قابل توجه تولید کند که همزمان دارای سطوحی با

ویژگی های قابل قبول باشند .

سطح قطعات تولید شده در تکنولوژی MJF به صورت متخلخل است و مانند

قطعات رزینی صاف و صیقلی نیست اما در مقایسه تکنولوژی

FDM

سطح صاف تری دارد.

سرویس پرینت سه بعدی MJF به سرعت به یک راه حل برای مصارف

صنعتی در تکنولوژی AM (ساخت افزودنی) تبدیل شد.

معمولا از این روش برای تولید پروتوتایپ ها و قطعات مصرفی نهایی

ای استفاده می شوند که نیاز است، دارای خواص فیزیکی و مکانیکی

مشابه (یکسان ) باشند یا برای آن دسته از قطعاتی که دارای ساختار

ارگانیک۱ و پیچیده هستند.

تکنولوژی پرینتر سه بعدی

MJF چگونه توسعه یافت ؟

اولین بار در سال ۲۰۱۶ این تکنولوژی به بازار معرفی شد, شرکت HP با

تکیه بر تخصص اش در زمینه فناوری پرینت با جوهر افشان و مکانیک دقیق

(هندسه دقیق) تکنولوژی MJF را توسعه داد, اما توسعه تکنولوژی MJF به

دهه ها قبل باز می گردد. در دهه ۹۰ میلادی ساخت افزودنی از فاز تحقیقاتی خارج شد و توسعه

پیدا کرد. چشم انداز پرینت سه بعدی در دنیای واقعی بیشتر در حوزه

صنعتی بود با این حال سرعت تولید یک مانع مهم در مسیر این توسعه

بود.

در مقایسه با تزریق پلاستیک یا متال استمپینگ – metal stamping –

پرینت سه بعدی مدت زمان بیشتری را برای تولید قطعات صرف می

کند.

یکی از رویکردهای پیشگامان پرینت سه بعدی برای تسریع در تولید قطعات

استفاده از مزارع٬ یعنی استفاده همزمان از چندین ماشین پرینتر بود،

هدف این بود که با استفاده از چندین دستگاه پرینتر تعداد تولید قطعات

پرینت شده را از نظر کمیت در زمان واحد افزایش دهند.

HP رویکرد یکپارچه سازی و تمرکز بر اتوماسیون را برگزید. HP در هاب بین المللی پرینت سه بعدی اش در بارسلونا یک سیستم را

توسعه داد که لایه های پودر را روی هم لایه به لایه بر روی تخت بزرگی

از متریال های پودری قرار می داد و سپس با ماشین آلات الحاقی٬ فرآیند

پست پروداکشن را به صورت یکپارچه ارائه می کرد مانند آنچه در

تکنولوژی SLS و دیگر تکنولوژی های پودری پرینت سه بعدی ارائه می شد ؛

تکامل این سیستم منجر به ایجاد تکنولوژی کنونی MJF شد.

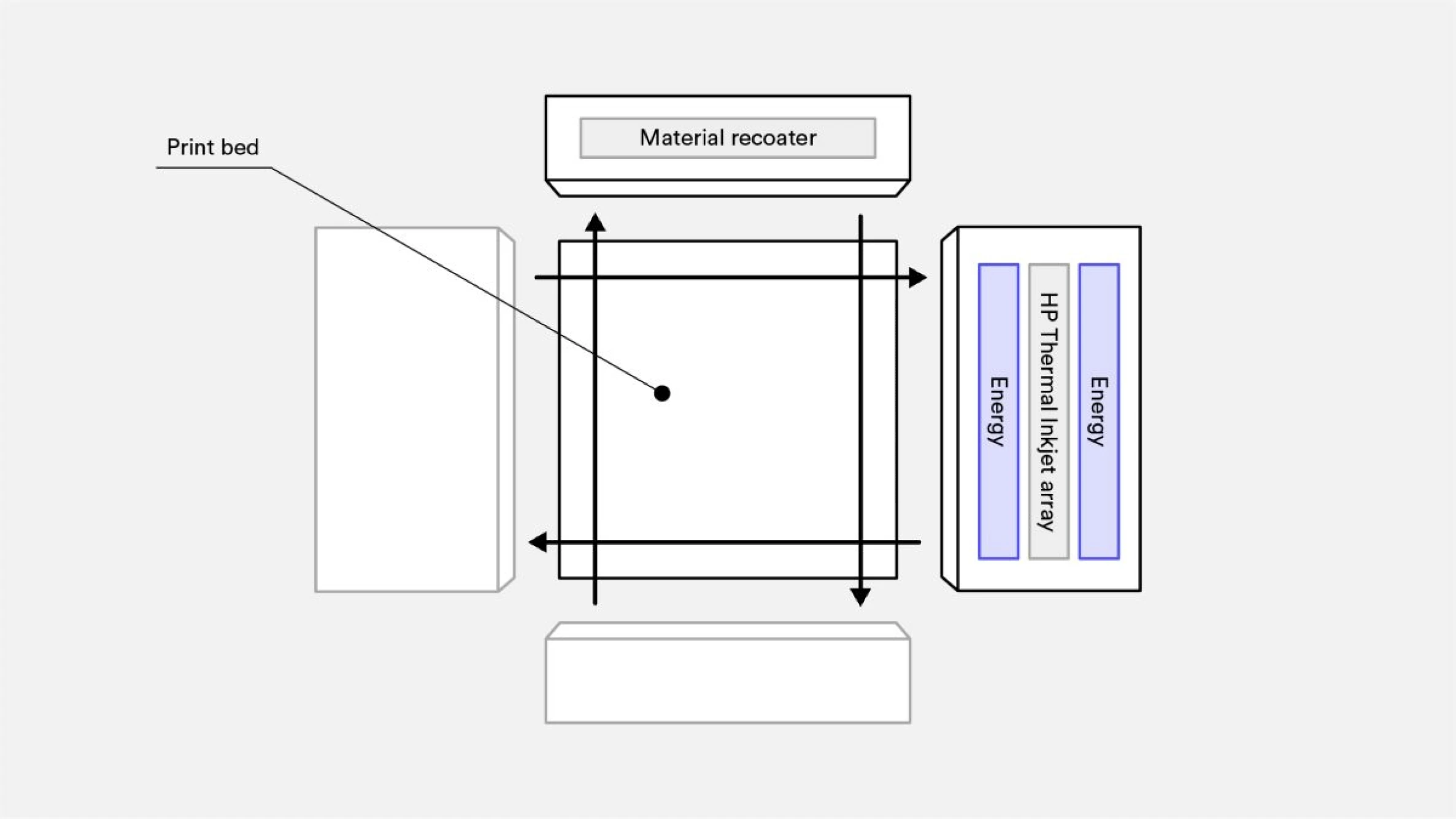

بستر ساخت پرینت سه بعدی MJF

در پرینت سه بعدی مولتی جت فیوژن٬ یک هدٍ جوهرافشان با قرار دادن

عوامل ذوب و پرینت۲

روی بستر پودری و گرم کردن کردن لایه ها و تبدیل آنها به لایه های

مستحکم با چگالی بالا کار می کند.

با تکرار این پروسه به صورت مرحله به مرحله قطعات ساخته می شود:

*سینی متحرک ساخت -واحد ساخت متحرک- در پرینتر قرار می گیرد.

*هدِ پخش کننده مواد بر روی بستر ساخت حرکت می کند و لایه نازکی از مواد را روی آن قرار می دهد.

* هد پرینتر و ذوب کننده سراسر بستر ساخت حرکت می

کند و پودر را تا دمای خاصی گرم می کند تا قوام (درجه غلظت مواد) را

به حد خاصی برساند.

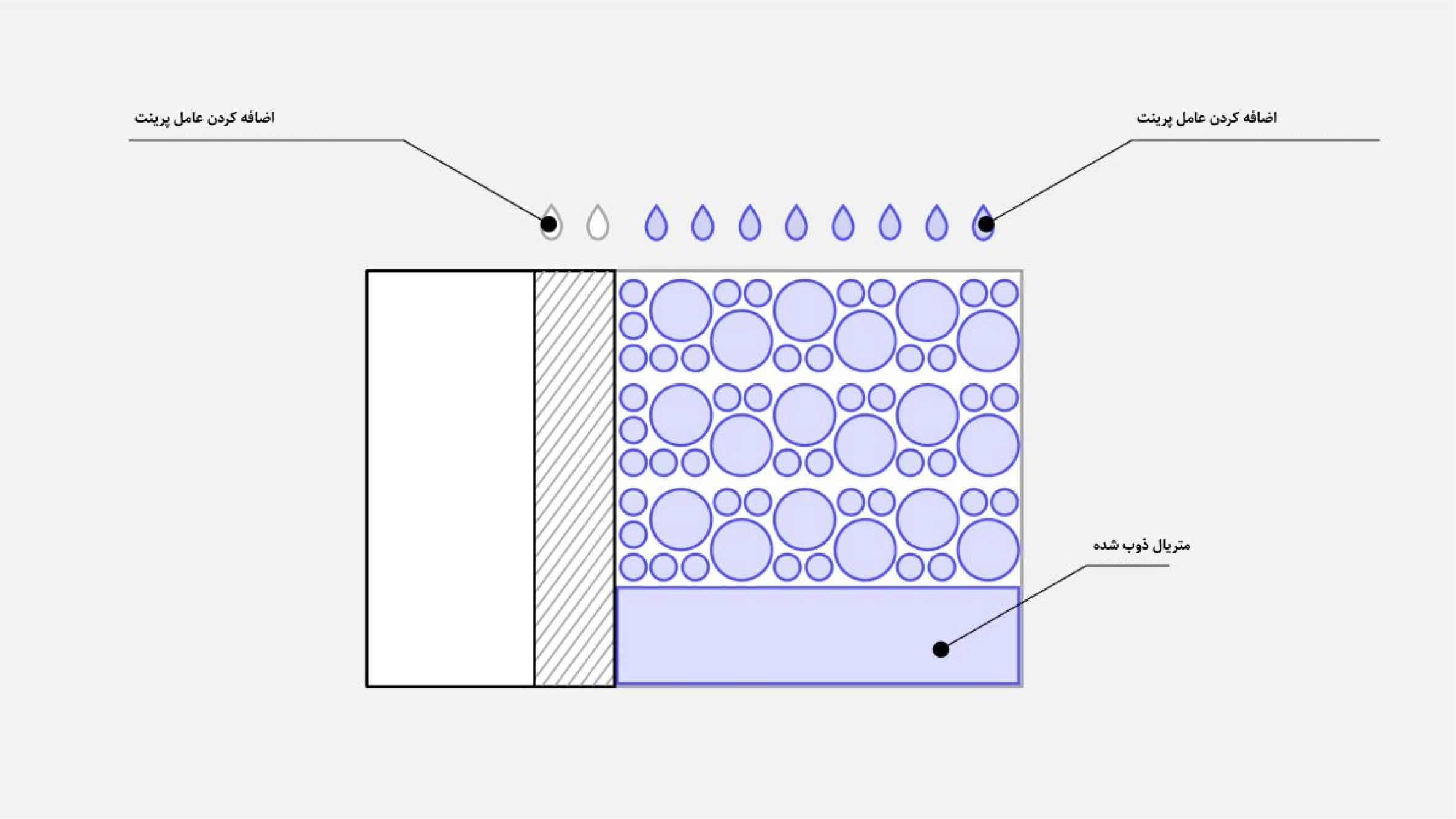

*عوامل(agent) ذوب(فیوزینگ) و پرینت جوهرافشان دستگاه با استفاده از عوامل ذوب و پرینت۲ هندسه و ویژگی قطعات را روی بستر پودری شکل می دهد.

پس از پوشش دهی هر لایه٬ هد پرینتر روی واحد ساخت به عقب می رود تا فضای کافی برای پوشش دهی لایه بعدی متریال ایجاد کند .این فرآیند تا زمانی ادامه پیدا می کند که ساخت قطعات به پایان برسد.

هنگامی که فرآیند پرینت به پایان می رسد، بستر پودری شامل قطعه

پرینت شده و پودرهای اضافی است.

این تکنولوژی از یک دستگاه جداگانه پردازش متصل به سینی

ساخت، برای خنک کردن و بازکردن قطعات استفاده می کند، سپس پودرهای

اضافی برای استفاده های بعدی بازیابی می شود.

پولیش و پرداخت پس از پرینت با تکنولوژی ساب پاسی بید بلستینگ کمک

می کند تا پودرهای باقیمانده از روی کار

پاک شود و سطح تمیزتر و آراسته تری داشته باشید.

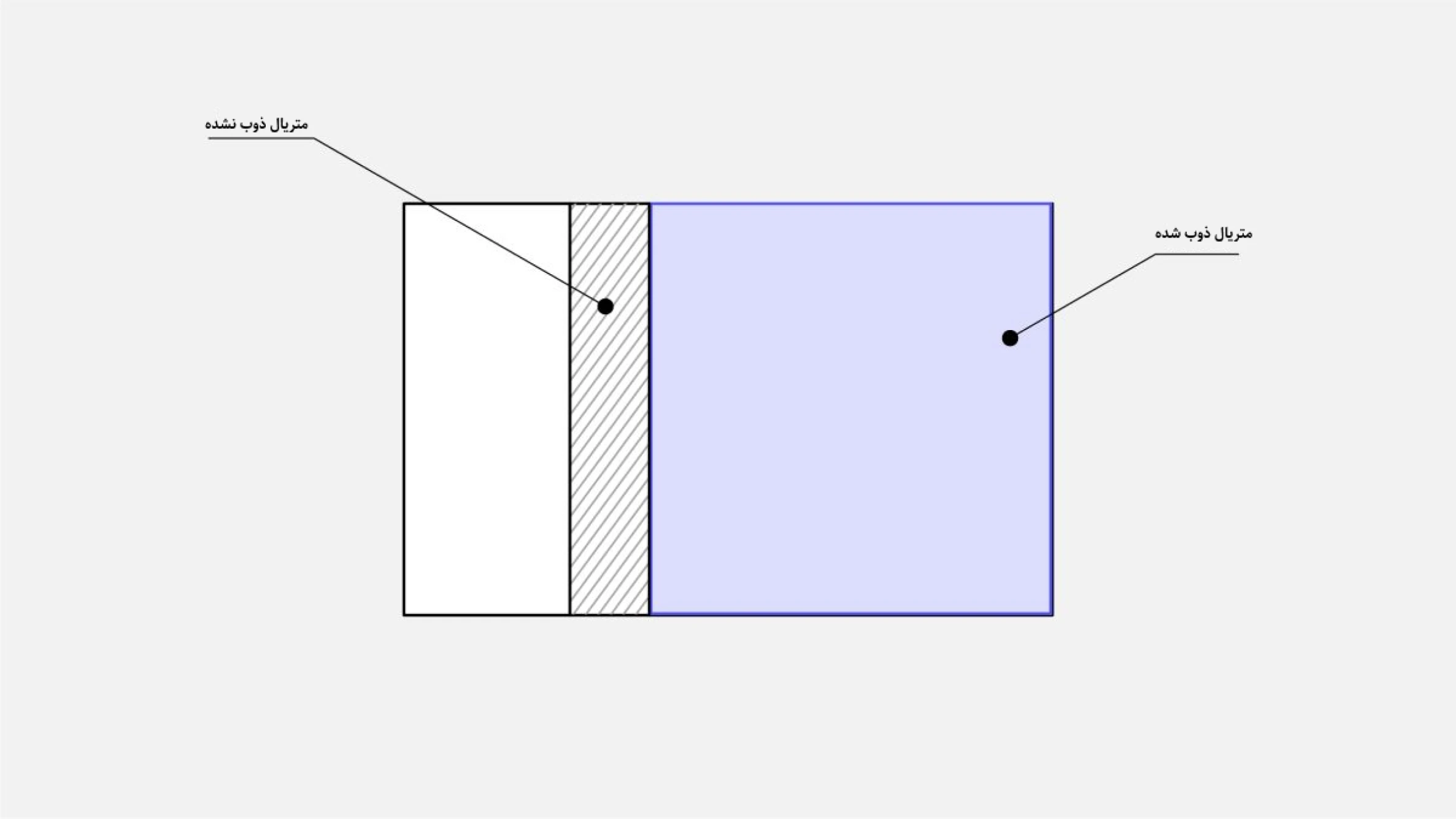

نگاهی نزدیکتر به بستر پودری تکنولوژی مولتی جت فیوژن

پودرهای ذوب شده و ذوب نشده

قرار دادن عامل ذوب و پرینت بر روی بستر پودری

به طور کلی موادی که در MJF مورد استفاده قرار می گیرند، به دو

دسته پلاستیک سخت و پلاستیک انعطاف پذیر تقسیم می شوند.

پلاستیک های سخت شامل نایلون های PA11,PA12,PP می شوند و پلاستیک های

انعطاف پذیر انواع مختلفی از TPU ها در سختی های مختلف هستند .

سیستم HP عمدتا بر روی مواد پلی آمیدی تمرکز دارد که به وسیله HP و

شرکای آن توسعه یافته است.

HP PA 12 :

نایلون pa 12 یک ترموپلاستیک قوی با خواص فیزیکی و مقاومت شیمیایی عالی است که برای ساخت پروتوتایپ و مصارف نهایی ایده آل است.

Glass filled HP PA 12:

این متریال به گونه ای تقویت شده که قطعاتی با استحکام و پایداری حرارتی بالاتری نسبت به نایلون های استاندارد ایجاد می کند .

مشابه سایر تکنولوژهای پرینت سه بعدی قطعات ساخته شده در

این تکنولوژی برای اینکه آماده مصرف نهایی شوند، نیاز به

پردازش دارند اما در مقایسه با سایر تکنولوژی ها، MJF نیاز به

پولیش و پرداخت کمتری دارد.

وقتی کار پرینتر تمام می شود در بستر پودری پرینتر قطعات

پرینت شده و پودرهای اضافی باقی می مانند .

مراحل اصلی پست پروسس در MJF به شرح زیر است :

۱. خنک سازی : این کار در دستگاه ساخت (دستگاه

پرینتر) انجام می شود؛ اگرچه شرکت HP ماژول های جداگانه ای را برای

خنک سازی پیشنهاد می دهد اما می توان از دستگاه های ساخت

(دستگاه های پرینتر) برای خنک کردن نمونه های (قطعات) ساخته شده و

پودرها بدون معطلی استفاده کرد .

۲. بازیابی پودرهای ذوب نشده: بعد از خنک سازی٬

دستگاه به قسمت پردازش منتقل می شود و پودرهای باقی مانده

وکیوم (مکش) شده و در محفظه ای جمع آوری می شود.

۳. پرداخت به وسیله ساب پاشی : پودرهای باقیمانده را با استفاده از روش های مختلف ساب پاشی مانند : بیدبلاستینگ۳، ایربلاستینگ، واتربلاستینگ پاک می کنند. شما می توانید این کار را به صورت اتوماتیک یا دستی با استفاده از تامبلر۴، پاک کننده های اولتراسونیک یا ماشین های ارتعاشی انجام دهید.

بعد از حذف تمام مواد پودری باقیمانده ممکن است بسته به هندسه و نوع

قطعه و کاربری شما مجبور شوید پست پروسس بیشتری انجام دهید، به عنوان مثال برای فرآیند قالب گیری نیاز است که چندین مرحله

پست پروسس به پروسه ساخت افزوده شود.(ممکن است شما برای ایجاد ویژگی

هایی مثل mating surface و ایجاد فیچرهای کوچکی چون سوراخ ها، رزوه

های داخلی که استحکام و استقامت بیشتری ایجاد می کنند به ماشین

کاری۵ بیشتری نیاز داشته باشید)

همچنین برای برآورده کردن برخی از الزامات فنی خاص ممکن است شما ملزم به سنباده کاری با دست باشید.

وکیوم (مکش)پودرهای ذوب نشده

اگر شما به دنبال تولید پروتوتایپ یا قطعات کوچک مصرفی هستید

تکنولوژی MJF راه حل شماست.

تکنولوژی MJF قطعات مستحکم تری نسبت به قطعات تولیدی در تکنولوژی

SLS می سازد.

قطعات ساخته شده با MJF دارای مقاومت کششی حداکثری

z48mpa/6990xpsi,xy با استاندارد آزمایش ASTMD638۶ هستند.همچنین MJF برای تولید قطعات با خواص مکانیکی با هر نوع هندسه

ای مناسب است. اگر شما می خواهید قطعاتی با طرح های پیچیده ، چند

وجهی و قطعاتی با تکه های کوچک بسازید مناسب ترین گزینه برای شما

تکنولوژی MJF است .

در مقایسه با سایر فناوری های AM تکنولوژی MJF سریعتر است و اتوماسیون قوی تری دارد، به این معنی که زمان کمتری برای تولید قطعات نهایی با بهترین کیفیت و کمترین مداخله انسانی صرف می شود.

برای دستیابی به سرعت در تکنولوژی MJF سطح قطعات مرتبا در هر مرحله از پرینت قطعه اسکن می شود، حتی اگر شما چندین قطعه را همزمان پرینت کنید.سرعت ساخت این تکنولوژی در مقایسه با دیگر تکنولوژی های پرینت سه بعدی سریعتر است، حتی اگر کمیت آن زیاد باشد.

چرا MJF برای مصرف به عنوان محصول نهایی ایده آل است ؟

MJF از این جهت از دیگر تکنولوژی های پرینت سه بعدی متمایز است که

برای تولید حجم بالای قطعاتی که دارای پیچیدگی ها و

جزئیات هستند، مناسب تر است ، همچنین این تکنولوژی برای ساخت قطعاتی

که با فرم و ساختار یکپارچه طراحی شده اند، گزینه ای بهتری

است.

MJF یک راه حل پرطرفدار و محبوب برای ساخت تولیدات دقیق (ابزار

دقیق) ؛ محفظه های قطعات الکترونیکی بادوام ؛ مجموعه های مکانیکی ؛

جیگ ها

و گیره ها (fixture) است.

در دستگاه های پرینت MJF امروزی واحد ساخت built unite یک چرخ دستی

است، که به یک ایستگاه پردازش متصل است، بعد از اینکه ساخت یک

قطعه به پایان می رسد تنها کاری باید انجام دهید، انتقال بستر پودری

به قسمت پردازش است تا تمام پودرهای اضافی از روی آنها حذف

شود.

بسته به نیازهای فنی قطعه، پست پراسس را می توان به صورت عمده انجام

داد. در اغلب موارد پرداخت به صورت دستی و به میزان حداقلی است، این

ویژگی باعث می شود تا برای تولید قطعات کاربردی با حجم بالا مناسب

باشد.

در تکنولوژی MJF قطعات با بالاترین بازده درون بستر پودری در

کنار هم قرار می گیرند؛ در این نوع از پرینت سه بعدی نیاز به ساپورت

گذاری از بین رفته است.

بعد از پایان فرآیند پرینت قطعات، می توانید از پودرهای باقی مانده

برای پرینت های بعدی مجدد استفاده کنید.

درحالی که تکنولوژیهای

SLS

و MJF شباهتهای زیادی به هم دارند اما از جهاتی

متفاوتاند.

در پرینترهای SLS مواد پودری روی بستر ساخت بهصورت لایهلایه بر

رویهم ریخته میشوند و سپس پرینتر با استفاده از لیزر متریالهای

پودریای که به صورت لایهلایه رویهم ریخته شده اند با انجام

عملیات sintering نرم و ذوب میکند. (به طوری که به صورت

کامل ذوب نشوند و تنها پودرها نرم شوند)

شما میتوانید قدرت لیزر را برای تغییر خواص مواد تعدیل کنید اگرچه

که پارامترهای این ویژگی محدود است.

این تکنولوژی یک برد انتخابی عوامل شیمیایی دارد، که این امکان را

فراهم میآورد تا بتوانیم خواص شیمیایی هر وکسل۷ را تغییر دهیم.

MJF یا قالبگیری تزریق پلاستیک؛ کدامیک برای مصارف شما انتخاب بهتری است؟

MJF نه تنها در مقایسه با سایر فناوریهای سهبعدی، تکنولوژی ممتاز و قوی تری است بلکه جایگزین مناسبی برای قالبگیری تزریقی است.

در تزریق پلاستیک شما باید پیش از شروع ساخت، هزینه اولیه ای برای ساخت قالب پرداخت کنید و بهعلاوه قبل از تولید قطعه نیاز است تا آنالیزهای DFM زیادی صورت گیرد، همچنین تکنولوژی تزریق پلاستیک از نظر هندسی برای شما محدودیت ایجاد میکند و با درنظرگرفتن زمان موردنیاز برای تولید قالب و سایر مراحل پردازش آن، زمان دستیابی به محصول نهایی به طرز قابلتوجهی افزایش مییابد.

در مقابل تکنولوژی MJF در طراحی آزادی بیشتری از نظر هندسی به ما

میدهد و همچنین مدتزمان ساخت را کمتر می کند.

بهعلاوه در تکنولوژی MJF چون نیاز به ساخت قالب ندارید این قابلیت

وجود دارد که بتوان طراحی را تغییر داد.

درصورتی که درصدد هستید تا با استفاده از تزریق پلاستیک قطعات کوچک

تا متوسط با هندسه پیچیده و تعداد بالا تولید کنید بهتر است تکنولوژی

MJF را در نظر داشته باشید.

بهطورکلی تکنولوژی MJF برای ساخت پروتوتایپ و تولید قطعات کوچک تا متوسط در تیراژ بالا می تواند گزینه مناسبی باشد.

شما میتوانید پروتوتایپ را در مدتزمان کوتاهی (چند روز) پرینت کنید، قطعات پرینت شده با تکنولوژی MJF پس از تولید به رنگ مشکی رنگ میشوند و با بخار آب سطح آنها صاف میشود.

بهعلاوه لازم به ذکر است قطعات تولیدی در این تکنولوژی دارای خواصی مشابه تزریق پلاستیک است.

قسمت پرینت شده به رنگ مشکی رنگ شده + سطح با بخار آب صاف شده

یکی از موارد استفاده عالی و چشمگیر تکنولوژی MJF در شرکت CNC WURFEL اتفاق افتاده؛ یک شرکت تولیدکننده که تخصص آن در صنایع اتومبیلسازی، صنایع پزشکی و صنایع دیگر است.

در سال ۲۰۱۷ این شرکت ماشینهای فرز و تراشکاری خود را با پرینترهای سهبعدی جایگزین کرد این تغییرات زمان تولید را کاهش داد و این امکان را فراهم آورد تا زمان بیشتری برای انجام آزمایشات بر روی پرتوتایپها یا همان نمونه های اولیه داشته باشند.

این تکنولوژی به خصوص در تولید gripper adaptor مؤثر بود. (بخشی که به چندین قسمت پیچیده و سیستم دستگیره نیاز دارد و در تسمه نقاله استفاده میشود.)

در فرایند سنتی برای ایجاد قطعه نهایی حدود ۸ تا ۱۰ هفته زمان نیاز است، بهعلاوه این فرایند ۸ تا ۱۰ هفتهای نیازمند مداخله گسترده نیروی انسانی است که گاهی سبب بالا رفتن ریسک ساخت می شود.

شرکت CNC WURFEL برای کاهش بسیاری از پیچیدگیهای ساخت gripper adaptor پرینت سهبعدی MJF را جایگزین CNC کرد .

این روش سودمندی خود را بهسرعت نمایان کرد، بهخصوص که زمان تولید را از دو ماه به کمتر از یک هفته کاهش داد. استفاده از MJF باعث صرفهجویی مالی زیادی در این شرکت شد.

در روش تولید جدید، ۹۵ درصد هزینه تولید قطعات در مقایسه با روش سنتی کاهشیافته و مزیت دیگر این روش این است که قطعات پرینت شده ۸۴ درصد سبکتر هستند ولی همچنان بهقدر کافی بادوام اند.

از موارد دیگری که تکنولوژی MJF مورد استفاده قرار گرفته ، تولید

قطعات دوربین های Z3DHP۸

است.

قبل از اختراع پرینت سهبعدی MJF شرکت HP برای ساخت این دوربینها

نیاز داشت، تا سه قسمت تشکیلدهنده این دوربینها را بهصورت مجزا

قالبگیری کند، که این امر منجر بهصرف زمان زیاد و متحمل شدن هزینه

بسیار بالایی میشد.

در تکنولوژی پرینت سهبعدی MJF سه قطعه دوربین بهصورت یکپارچه و

یکتکه پرینت میشوند و این مسئله باعث شده تا سرعت تولید دوربینها

افزایش یابد، و همچنین هزینه تولید هر قسمت از ۲.۴۲ دلار به ۰.۳۶

دلار کاهش یابد ؛ بهعلاوه زمان ساخت پروتوتایپها را از هفتهها به

روزها کاهش داده است.

تکنولوژی MJF به این خاطر که قادر است هندسههای متفاوت را پرینت

کند، این امکان را به HP داد تا در طراحیهای بعدی جهتگیری

دوربینها را بهینه کند و کیفیت محصول نهایی را افزایش دهد.

در اینجا برخی از روشهای علمی برای استفاده حداکثری از تکنولوژی پرینت سه بعدی MJF آورده شده است:

۱. مقاومسازی: مستحکم کردن دیوارههای نازک و یا وسیع؛ سطوح صاف را با شیارها یا برجستگیها مقاومسازی کنید و اینکه کنار حفرههای قطعات باس بزنید تا از دفرمگی قطعه جلوگیری شود.

۲. لیبل ها: توجه داشته باشید متنها و برجستگی های کمتر از نیم میلیمتر ممکن است در مرحله پست پروداکشن حذف شوند.

۳. ضخامت دیواره: ضخامت دیواره قطعات باید بین ۲.۵ تا ۱۲.۷ میلیمتر باشد بالا یا پایینتر از این میزان ممکن است روی تلورانس قطعات شما تأثیر منفی بگذارد.

مزایای MJF چیست؟

این روش به شما این امکان را میدهد، تا قطعات منحصربهفرد را در تعداد بالا بدون استفاده از چندین پرینتر پرینت کنید. همچنین میتوانید این تکنولوژی را جایگزین کارهای پرهزینهای چون ریختهگری یا قالبگیری کنید. پرینتر سه بعدی HP فعلی، شامل یک قسمت پست پروداکشن است که میزان استفاده از نیروی انسانی را به حداقل میرساند.

معایب تکنولوژی MJF

MJF نسبت به تکنولوژی پرینت FDM گرانتر است اما کیفیت و استحکام این روش برای ساخت قطعات مصرفی بالاست.

آیا قطعات پرینت سهبعدی MJF ضدآب است؟

نایلون PA12 یکی از معدود مواد مورداستفاده در پرینت سه به بعدی است که در برابر نفوذ آب از خود مقاومت نشان می دهد، گرچه این امر به معنای ضدآب بودن آن نیست. دیوارههای قطعه تولید شده با روش MJF باید حداقل ۱ میلیمتر ضخامت داشته باشد تا در برابر آب مقاومت داشته باشد .

حال اگر ضخامت دیواره قطعات بیشتر از ۴ میلیمتر باشد مانع از نفوذ آب میشود (نزدیک به ضدآب). قطعات MJF از نظر شیمیایی در برابر گریس/مواد قلیایی/ روغنها و هیدروکربنهای روغنی مقاوم هستند.

کمترین میزان قابل پرینت در تکنولوژیMJF چقدر است ؟

کمترین اندازه ضخامت دیواره ای که در تکنولوژیMJF قابل پرینت

است، ۰.۵ میلی متر معادل ۰.۰۲ اینچ است. لایه ها در این

تکنولوژی با ضخامتی برابر ۸۰ میکرون روی هم قرار می گیرند این به این

معنی است که می تواند جزئیات بسیار ظریف را هم پرینت کند.

حداکثر ابعاد قابل پرینت در این تکنولوژی چقدر است ؟

حداکثر ابعاد قابل ساخت به صورت یک تکه در پرینترهای سه بعدی MJF موجود ابعادی در حدود ۳۸۰*۲۸۵*۳۸۰ میلیمتر است.

آیا پرینت سه بعدی MJF زیست سازگار است؟

متریال پلی آمید ۱۲ یا PA12 در تکنولوژی MJF از معدود مواد اولیه پرینت سه بعدی است که دارای تاییدیه سازمان غذا و داروی آمریکا یا FDA هستند. شرکت HP برای قطعات پرینت سه بعدی شده با این متریال و دستگاه های MJF تاییدیه کلاس ۱ تا ۴ را از این سازمان دریافت کرده. این امر تضمین کننده عدم وجود مشکل در تماس بلند مدت قطعات پرینت شده با بدن انسان است و پلی آمید ۱۲ hp را به متریالی ایده آل برای مصارف اکسسوری و ارتوپدیک پزشکی در تماس با بدن انسان تبدیل می کند.

پاورقی

۱) ساختاری که به صورت طبیعی در طبیعت موجود است مثل فرمی که نفت در

طبیعت دارد

۲) عامل های پرینت به آنزیم ها یا کاتالیزورهایی گفته می شود که پس

از مرحله بخش پودر بر روی سطح پرینت اضافه می شود و پس از آن

فرآیند پرینت آغاز می شود

۳)فرآیند زدودن پودرهای اضافی باقی مانده بر روی قطعات با استفاده از

مهره های ریز

۴) مخزنی که با استفاده از چرخش و قل خوردن قطعات را تمیز می کند.

۵)ماشین کاری یک فرایند نمونه سازی و ساخت است که با حذف مواد

ناخواسته از یک قطعه بزرگتر شکل دلخواه را ایجاد می کند.

۶)استاندارد تست

۷)وکسل : کوچکترین جزء ساختاری یک مقطع در پرینت سه بعدی

۸)این دوربین قادر به اسکن سه بعدی اشیای دنیای واقعی است تا تصاویر

دیجیتال آن در در کامپیوتر ظاهر شود به علاوه این وسیله برای پایش

حرکات اشیا، اسکن آنها و سپس ساخت مدل دیجیتال استفاده می شود.