پرینتر سه بعدی FDM (فیلامنتی) یکی از به صرفه ترین و سریع ترین ابزارآلات موجود برای نمونه سازی است ولی زمانی که از این تکنولوژی برای پرینت سه بعدی قطعاتتان استفاده می کنید بر روی سطح قطعه خطوطی که ناشی از لایه لایه تولید شدن قطعه می باشد نمایان می گردد بنابراین پرداخت و پولیش یک امر مهم در تولید قطعات با استفاده از پرینتر های سه بعدی FDM (فیلامنتی) می باشد.از طرفی برخی روش های پولیش و پرداخت می توانند استحکام قطعات را نیز افزایش دهند.

در این بخش به بررسی متداول ترین روش های پرداخت و پولیش قطعات تولید شده با تکنولوژی پرینت سه بعدی FDM (فیلامنتی) می پردازیم.

پرداخت و پولیش قطعات تولید شده با پرینتر سه بعدی FDM (فیلامنتی) (از راست به چپ): جوش سرد، استفاده از قیلر، قطعه بدون پرداخت، سمباده شده، پولیش شده، رنگ شده و پوشش اپوکسی داده شده.

جدا کردن ساپورت ها معمولا اولین قدم پرداخت و پولیش قطعات تولید شده با تکنولوژی های پرینت سه بعدی نیازمند به ساپورت برای تولید دقیق قطعات می باشد.ساپورت ها معمولا به دو دسته تقسیم می شوند؛ استاندارد و قابل انحلال. جدا کردن ساپورت ها یک مرحله اجباری برای رسیدن به قطعه نهایی است و بر روی افزایش کیفیت سطح تاثیری ندارد.

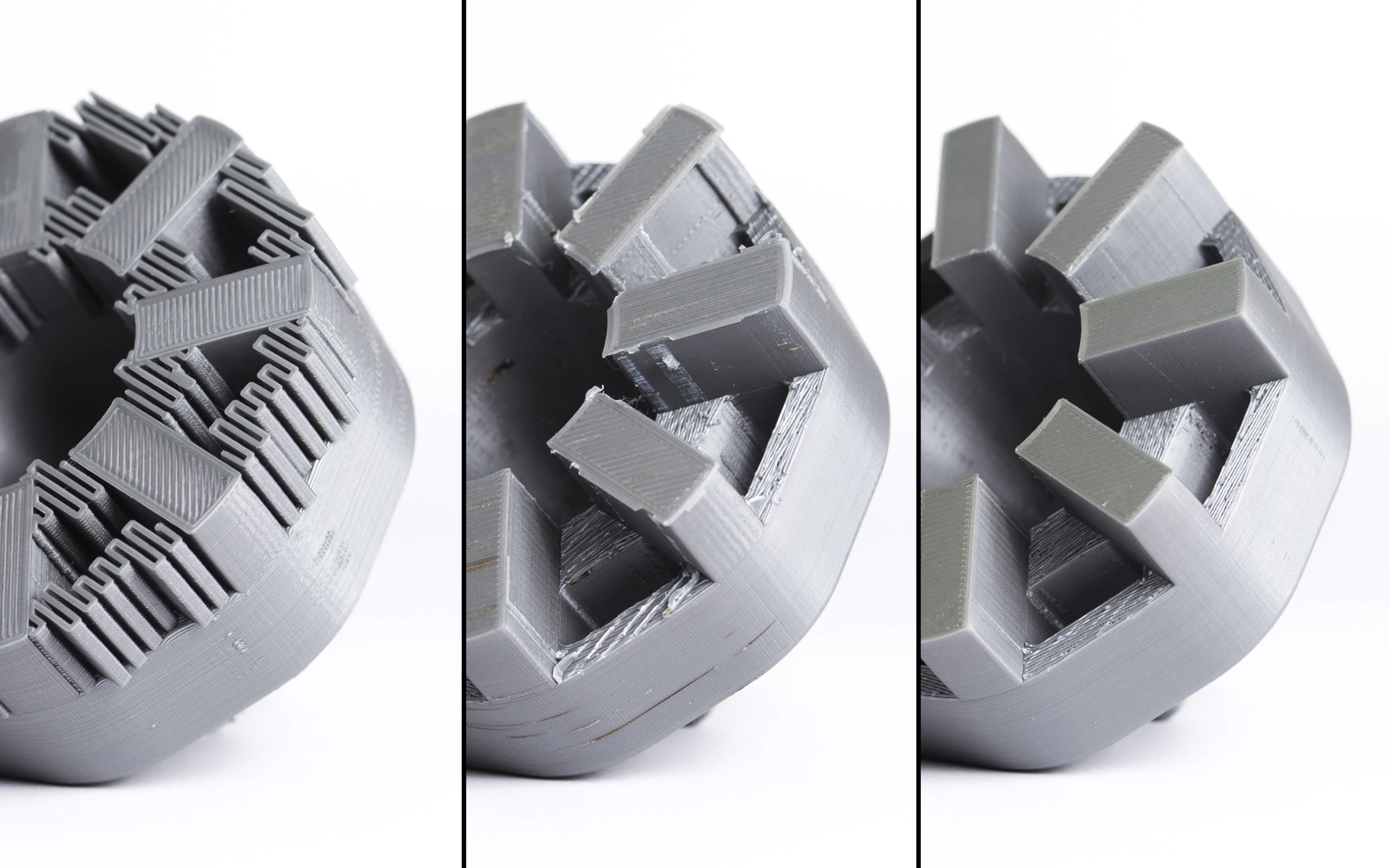

جدا کردن ساپورت های استاندارد از قطعات پرینت سه بعدی شده با تکنولوژی پرینت سه بعدی FDM (فیلامنتی)

ابزارهای مورد نیاز

-دم باریک

-ستِ ابزارهای دندانپزشکی

فرآیند: معمولا ساپورت ها با فشار کمی از قطعات تولید شده با پرینتر های سه بعدی FDM جدا می شوند و جدا کردن ساپورت ها در نقاط با دسترسی محدود می تواند با دم باریک و یا ست دندانپزشکی صورت گیرد. انتخاب زاویه مناسب برای پرینت قطعه و همچنین جا نمایی مناسب ساپورت ها می تواند اثر آن ها بر کیفیت سطح قطعه را به میزان قابل توجهی بهبود بخشد.

نقاط قوت

+هندسه قطعه را تغییر نمی دهد.

+بسیار سریع هست.

نقاط ضعف

-اثر خطوط لایه ها و همچنین ضعف های کیفیت سطح قطعه را بهبود نمی دهد.

-اگر اضافات ساپورت ها بر روی قطعه بمانند کیفیت سطح و دقت قطعه را کاهش می دهند.

| کیفیت سطح | ★ ☆ ☆ ☆ ☆ |

| تولرانس | ★ ★ ☆ ☆ ☆ |

| سرعت | ★ ★ ★ ★ ☆ |

| مناسب برای | همه ی ترموپلاستیک های قابل پرینت با تکنولوژی FDM |

ابزارهای مورد نیاز:

-مخزن نگهداری حلال

-حلال

-حمام الترا سونیک (اختیاری)

فرآیند: ساپورت های قابل انحلال با قرار دادن قطعه در حلال مناسب تا حل شدن کامل ساپورت ها از قطعه جدا می شوند. نکته مهم در استفاده از این نوع ساپورت پشتیبانی پرینتر سه بعدی شما از تولید همزمان حداقل دو ماده می باشد.این ساپورت ها معمولا از جنس های زیر تولید می شوند.

HIPS (معمولا به عنوان ساپورت برای پرینت سه بعدی قطعات از جنس ABS استفاده می شود.)

PVA (معمولا به عنوان ساپورت برای پرینت سه بعدی قطعات از جنس PLA استفاده می شود.)

HydroFill ( معمولا به عنوان ساپورت برای پرینت سه بعدی قطعات از جنس ABS یا PLA استفاده می شود.)

برای نگهداری آب لیمو می توانید از شیشه مربا استفاده کنید و برای نگهداری آب هر ظرف غیر متخلخلی کار را انجام می دهد.

برای قطعات پرینت سه بعدی شده از جنس ABS به عنوان قطعه اصلی و HIPS به عنوان ساپورت، غوطه ور کردن قطعات در محلول یم به یم آب لیمو و الکل ایزوپروپیل برای انحلال سریع قطعات مناسب است. سایر ساپورت های قابل انحلال مانند PVA یا Hydrofill معمولا به سادگی در آب لوله کشی حل می شوند.

نکته ای برای کاربران حرفه ای: برای افزایش سرعت انحلال این نوع از ساپورت ها می توانید از حمام التراسونیک استفاده کنید، همچنین عوض کردن حلال پس از آن که از ساپورت حل شده اشباع می شود سرعت را افزایش می دهد. استفاده از حلال گرم (نه داغ) نیز می تواند در شرایطی که حمام التراسونیک در دسترس نباشد فرآیند را تسریع بخشد.

نقات قوت

+اجازه تولید هندسه های پیچیده ای را به شما می دهد که پرینت سه بعدی آن ها به روش FDM با ساپورت های استاندارد امکان پذیر نمی باشد.

+کیفیت سطح مناسبی را در جاهایی که ماده ساپورت به قطعه متصل شده ایجاد می کند.

نقاط ضعف

-انحلال غیر صحیح ساپورت ها می تواند باعث تغییر شکل قطعه و یا لک شدن آن گردد.

-اثر خطوط لایه ها و همچنین ضعف های کیفیت سطح قطعه را بهبود نمی دهد.

-اگر ساپورت در حین پرینت به قطعه اصلی نشت کند پس از شست و شو می تواند روی سطح آن پرز یا سوراخ های ایجاد کند.

| کیفیت سطح | ★ ★ ★ ☆ ☆ |

| تولرانس | ★ ★ ☆ ☆ ☆ |

| سرعت | ★ ★ ★ ★ ☆ |

| مناسب برای | همه ترموپلاستیک های FDM |

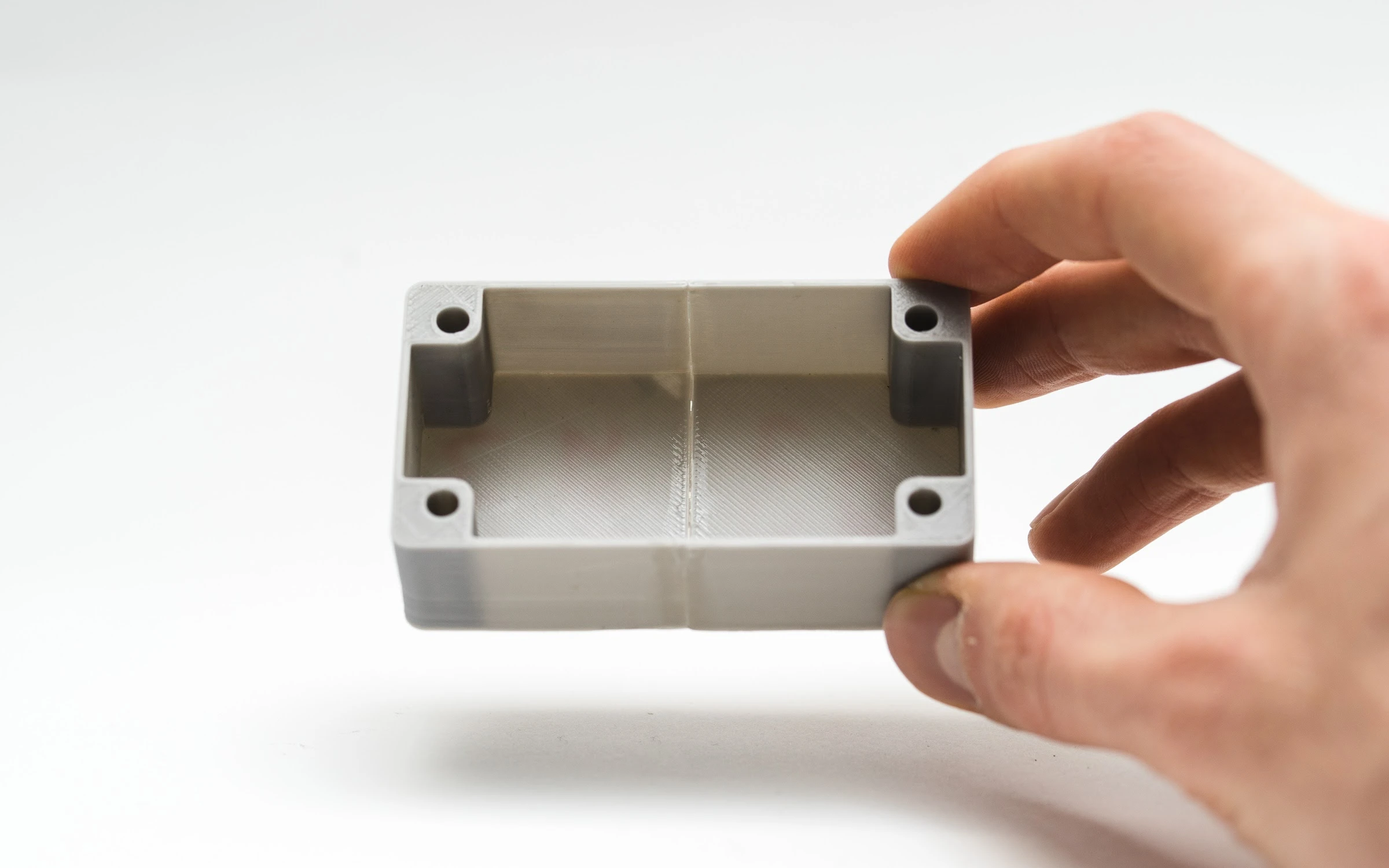

یک قطعه پرینت سه بعدی شده با پرینتر سه بعدی FDM از جنس ABS به رنگ طوسی که سنباده زده شده.

ابزارهای مورد نیاز:

-سنباده با شماره های ۱۵۰، ۲۲۰، ۴۰۰، ۶۰۰، ۱۰۰۰ و ۲۰۰۰

-پارچه کتانی

-مسواک

-صابون

-ماسک و عینک ایمنی

پروسه: پس از اینکه ساپورت ها از قطعه پرینت سه بعدی شده جدا شدند، می توانید قطعه را سنباده بزنید تا سطح آن را صاف نمایید، خطوط و اضافات از جمله محل اتصال ساپورت ها و یا نقطه های اضافه را از آن حذف نمایید. انتخاب شماره سمباده بستگی به ضخامت لایه در هنگام پرینت سه بعدی قطعه و همچنین کیفیت پرینت دارد. اگر فطعه با ضخامت لایه ۲۰۰ میکرون و کمتر پرینت سه بعدی شده برای شروع می توانید از سنباده با شماره ۱۵۰ استفاده کنید. اگر از ضخامت لایه ۳۰۰ میکرون برای تولید قطعه استفاده شده و یا سطح آن زبر است می توانید با سنباده ۱۰۰ کار را شروع کنید.

پروسه سنباده زدن باید تا شماره ۲۰۰۰ ادامه یابد، برای مرحله ۲ می توانید به سراغ سنباده ۲۲۰ و سپس به ترتیب ۶۰۰، ۱۰۰۰ و در نهایت ۲۰۰۰ بروید. توصیه می شود تا قطعه را در طول پروسه سنباده زدن کمی نمناک نگه دارید تا جلوی خراب شدن قطعه از گرمای ناشی از اصطکاک گرفته شود و همچنین سنباده نیز تمیز بماند. قطعات پرینت سه بعدی شده باید با مسواک و آب و صابون پس از هر مرحله تمیز شوند و با یک پارچه کتانی روی آن ها کشیده شود تا مانع از جمع شدن غبار شد. قطعات پرینت سه بعدی شده با پرینتر سه بعدی FDM می توانند تا سنباده ۵۰۰۰ برای رسیدن به سطح صاف و براق سنباده شوند.

نکته ای برای کاربران حرفه ای: همیشه به صورت یکنواخت و با حرکات دایره ای قطعه را سنباده بزنید، ممکن از به نظر برسد سنباده زدن عمود بر لایه ها یا موازی آن ها ساده تر باشد ولی این منجر به بوجود آمدن تنش در قطعه می شود، اگر قطعه رنگش را از دست داد و یا تعداد زیادی خط ریز روی سطح آن افتاد می توانید با Heat gun قطعه را گرم کنید تا برخی از عیوب سطح برطرف شود.

نقاط قوت

+سطوح بسیار صافی را ایجاد می کند.

+سایر فرآیندهای پرداخت قطعات پرینت سه بعدی شده از جمله رنگ کردن، پولیش کردن و پوشش اپوکسی دادن قطعه پس از این مرحله بسیار ساده تر می شوند.

نقاط ضعف

-برای پرینت هایی که با ۲ لایه یا کمتر تولید شده اند توصیه نمی شود. (ممکن است قطعه آسیب ببیند.)

-برای سطوح پیچیده و یا دارای جزئیات زیاد زیاد قابل انجام نیست.

-می تواند دقت پرینت سه بعدی قطعه را کاهش دهد اگر فرآیند سنباده زدن منجر به برداشته شدن مقدار زیادی ماده از روی سطح جسم شود.

| کیفیت سطح | ★ ★ ★ ★ ☆ |

| تولرانس | ★ ★ ★ ☆ ☆ |

| سرعت | ★ ★ ☆ ☆ ☆ |

| مناسب برای | همه ی ترموپلاستیک های قابل پرینت با تکنولوژی FDM |

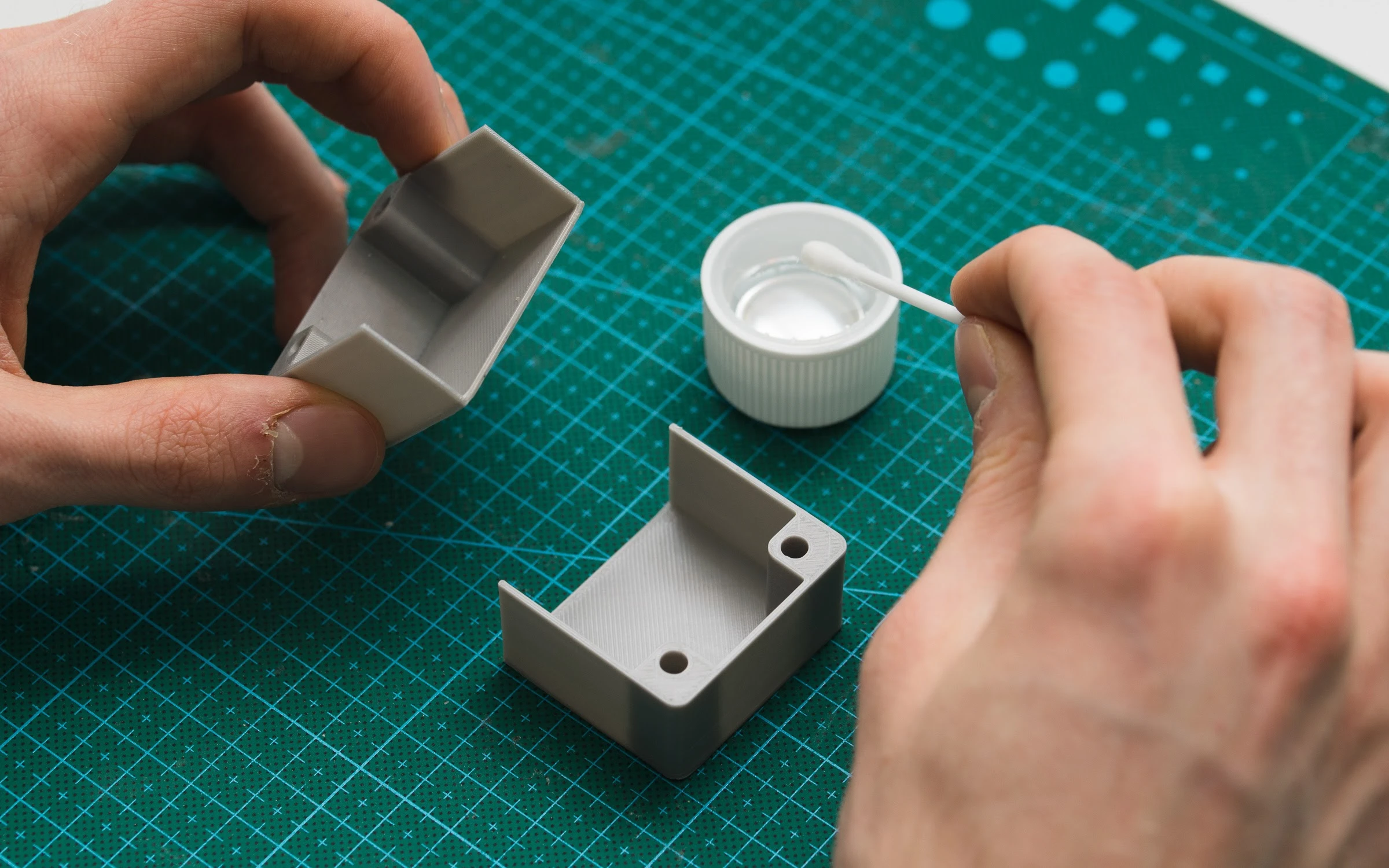

دو قطعه طوسی رنگ تولید شده توسط پرینتر سه بعدی FDM که با تکنیک جوش سرد به هم متصل شده اند.

ابزارهای مورد نیاز

-استون یا THF (برای ABS)، کلروفرم (برای PLA)

-گوش پاک کن

پروسه: زمانی که سایز قطعه ای از ابعاد قابل تولید برای پرینتر سه بعدی شما بزرگتر می شود برخی مواقع نیز برای کاهش میزان ساپورت های مورد نیاز برای پرینت سه بعدی قطعات می توانید آن ها را در تکه های مجزا پرینت سه بعدی کرده و سپس به هم بچسبانید برای متصل کردن قطعات می توانید از چسب استفاده کنید و یا با استفاده از حلال قطعات را به هم متصل کنید، در حالت جوش دادن قطعات با حلال، صفحات متصل شونده به یکدیگر باید تمیز شوند پس از آن با استفاده از گوش پاک کن بر روی آن ها حلال مالیده شود و سپس با فشار زیاد به یکدیگر فشرده شوند تا اکثر حجم حلال تبخیر گردد، در این زمان دو قطعه به صورت شیمیایی به یکدیگر متصل شده اند.

نکته ای برای کاربران حرفه ای: افزایش سطح مقطع های حلال خورده اتصال مستحکم تری را در قطعه پرینت سه بعدی شده ایجاد می کند. برای این کار می توانید از محل های اتصال قفل شونده استفاده نمایید.

نقاط قوت

+استون رنگ سطوح پرینت سه بعدی شده را کمتر از سایر چسب ها تغییر می دهد.

+زمانی که محل اتصال خشک می شود خواص ماده اولیه ی ورودی پرینتر سه بعدی برای تولید قطعه را خواهد دشت و در نتیجه از چسب زدن به قطعه یک دست تری می رسیم که ادامه فرآیند پرداخت و پولیش را ساده تر می کند.

نقاط ضعف

-استحکام محل اتصال قطعات از استحکام قطعه ای که یک تکیه از پرینتر سه بعدی خارج شود کمتر است.

-استفاده بیش از حد از حلال تقاطی از سطح قطعه را حل می کند که منجر به افت چشمگیر دقت و کیفیت قطعات پرینت سه بعدی شده می گردد.

| کیفیت سطح | ★ ★ ☆ ☆ ☆ |

| تولرانس | ★ ★ ☆ ☆ ☆ |

| سرعت | ★ ★ ★ ★ ★ |

| مناسب برای | ABS و PLA |

یک قطعه مشکی رنگ از جنس ABS که با پرینتر سه بعدی تولید شده و پس از اعمال کردن پر کننده بر روی سطح آن سمباده کشیده شده.

ابزارهای مورد نیاز:

-رزین اپوکسی (فقط برای سوراخ های کوچک)

-فیلر (برای سوراخ های بزرگ و یا محل های اتصال قطعات پرینت شده)

-فیلامنت ABS و استون یا فیلامنت PLA و کلروفرم

پروسه: گاهی پس از سنباده زدن و یا حل کردن ساپورت های قابل انحلال در قطعات تولید شده با پرینتر سه بعدی، شیارها و یا سوراخ هایی بر روی قطعه پدید می آیند؛ همچنین در حین پرینت سه بعدی در برخی لایه ها شیارهایی به وجود می آیند، شیارها و سوراخ های کوچک می توانند به سادگی با استفاده از EPOXY (مانند XTC-30) پر شوند. سوراخ های بزرگ و یا شیار های ناشی از اتصال قطعات جدا جدا پرینت سه بعدی شده نیز می توانند با استفاده از فیلرها پر شوند البته پس از اعمال فیلر نیاز است قطعه مجددا سنباده کاری شود، فیلر استحکام بالایی دارد و همچنین بسیار سنباده پذیر است و به راحتی نیز رنگ آمیزی می شود. استحکام قطعاتی که از اتصال چند تکه به یکدیگر تولید می شوند و با فیلر محل اتصالشان پر می شود پس از خشک شدن معمولا استحکام بالاتری از قطعاتی که یک تکیه پرینت سه بعدی شده اند، دارند.

شیارها و سوراخ های به وجود آمده در قطعات ABS را می توانید با ترکیب ۱ به ۲ ABS و استون (یا THF) پر کنید و اگر این ماده را به خوبی در سر جای خود بگذارید بر روی کیفیت سطح قطعه نیز تاثیر بدی نخواهد گذاشت. برای قطعات از جنس PLA می توانید با استفاده از فیلامنت PLA و کلروفرم همین فرآیند را انجام دهید.

نکته ای برای کاربران حرفه ای: اگر بر روی سطح قطعه شیار و یا سوراخ وجود دارد با استفاده از epoxy یا فیلر ابتدا آن ها را پر نمایید و سپس قطعه را سنباده بزنید به این صورت زمان رسیدن به یک سطح سیقلی و صاف به شدت کاهش می یابد.

نقاط قوت

+اپوکسی ها و فیلرها بسیار سنباده پذیرند و به سادگی رنگ می شوند تا سطوح فوق العاده ای بر روی قطعات پرینت سه بعدی شده شما ایجاد کنند.

+اگر از ترکیب ABS یا PLA در حلالشان استفاده می کنید رنگ محل پر شده مادامی که از فیلامنت یکسانی در پرینت سه بعدی قطعه و همچنین پر کردن آن استفاده کنید یکسان است و نیاز به رنگ آمیزی دوباره قطعه نخواهید داشت.

نقاط ضعف

-اپوکسی ها و فیلرها پس از خشک شدن نیاز به رنگ شدن دارند تا تغییر رنگشان حس نشود.

-نیازمند سنباده کاری بیشتر می باشد تا به یک سطح یک دست بر روی قطعه برسید.

بر روی کیفیت تولید قطعه می تواند اثر منفی زیادی داشته باشد مخصوصا اگر در هنگام سنباده کاری مقدار زیادی ماده برداشته شود.

| کیفیت سطح | ★ ★ ☆ ☆ ☆ |

| تولرانس | ★ ★ ★ ☆ ☆ |

| سرعت | ★ ★ ★ ☆ ☆ |

| مناسب برای | همه ی ترموپلاستیک های قابل پرینت با تکنولوژی FDM |

ابزارهای مورد نیاز:

-پولیش پلاستیک

-سنباده شماره ۲۰۰۰

-پارچه کتان

-مسواک

-پارچه میکروفیبر

پروسه: پس از سنباده کاری، می توان بر روی ترموپلاستیک های تولید شده با پرینترهای سه بعدی FDM مانند ABS و PLA یک لایه پولیش پلاستیک ایجاد کرد تا به سطحی آینه ای رسید. زمانی که سطح را تا سنباده ۲۰۰۰ سنباده زدید، غبار اضافی را از قطعه پرینت سه بعدی شده با یک پارچه کتانی تمیز کنید و سپس پرینت را در آب گرم با یک مسواک بشویید، بگذارید تا پرینت کاملا خشک شود. سپس با استفاده از ماده پولیش و یک پارچه میکروفایبر سطح را براق کنید، توجه داشته باشید برخی از پولیش هایی که برای براق کردن چراغ های خودرو استفاده می شوند ممکن است حاوی مواد خورنده برای پرینت باشند.

نقاط قوت

+قطعات تولید شده با پرینتر سه بعدی را بدون حلال هایی که می توانند در پرینت تغییر شکل ایجاد کنند براق می کند.

+اگر فطعات پرینت سه بعدی شده به درستی سنباده شده، شسته و پولیش شوند سطحی آینه ای با کیفیت قطعات تزریق پلاستیک شده به وجود می آید.

+پولیشرهای پلاستیک ارزان قیمت و به صرفه هستند

نقاط ضعف

-قطعات تولید شده با پرینتر سه بعدی FDM باید به دقت سنباده کاری شود تا بتوان با این روش به کیفیت سطح آینه ای رسید.

-رنگ و پرایمر پس از پولیش به قطعات پرینت سه بعدی شده نمی چسبند.

بر روی کیفیت تولید فطعه می تواند اقر منفی زیادی داشته باشد مخصوصا اگر در هنگام سنباده کاری مقدار زیادی ماده برداشته شود.

| کیفیت سطح | ★ ★ ★ ★ ★ |

| تولرانس | ★ ★ ★ ☆ ☆ |

| سرعت | ★ ★ ☆ ☆ ☆ |

| مناسب برای | همه ی ترموپلاستیک های قابل پرینت سه بعدی با تکنولوژی FDM |

یک قطعه PLA قهوه ای ساخته شده با پرینتر سه بعدی FDM . این قطعه با اسپری رنگ مشکی رنگ شده است.

ابزارهای مورد نیاز:

-پارچه کتانی

-سنباده شماره ۲۰۰۰

-پارچه کتان

-مسواک

-سنباده های ۱۵۰،۲۲۰،۴۰۰ و ۶۰۰

-اسپری پرایمر پلاستیک

-رنگ topcoat

-سوهان

-کاغذ پولیش

-نوار پوششی (اگر بیش از یک رنگ را می خواهید بر روی قطعه استفاده کنید.)

-ماسک و دستکش

پروسه: زمانی که پرینت به اندازه کافی سنباده خورده است. (برای رنگ کردن تنها نیازمند سنباده زدن تا شماره ۶۰۰ هستید.)

می توانید قطعه پرینت سه بعدی شده را با اسپری پرایمر پوشش دهید، توصیه می شود از دو لایه پرایمر برای پوشش دهی استفاده نمایید. تلاش خود را انجام دهید تا لایه ی های پرایمر در حدی نازک باشند که جزئیات پرینت پیش از رنگ آمیزی آسیب نبینند. اسپری پرایمر را در فاصله ۱۵-۲۰ سانتی متری قطعه پرینت سه بعدی شده نگه داشته و به سرعت از روی سطوح عبور دهید تا از قطره شدن پرایمر روی قطعه جلوگیری کنید سپس صبر کنید تا پرایمر خشک شود و با سنباده ۶۰۰ هر گونه نقطی را در پوشش دهی پرایمر برطرف نمایید، لایه ی دوم پریامر را بر روی قطعه بزنید و مراقب باشید تا پرایمر بر روی سطح قطعه قطره ایجاد نکند.

زمانی که پرایمر خشک شد می توانید عملیات رنگ آمیز قطعات پرینت سه بعدی شده ی خود را آغاز کنید. رنگ آمیزی می تواند با قلم مو انجام شود ولی اگر از پیستوله یا اسپری استفاده کنید کیفیت سطح بهتری به دست می آورید. قطعه را با اسپری کردن لایه های بسیار نازک رنگ رنگ کنید پس از این که قطعه مقدار کمی رنگ گرفت (معمولا پس از ۲-۴ لایه رنگ) بگذارید تا برای ۳۰ دقیقه خشک شود سپس با سوهان و پولیش ناخن قطعه را پولیش کرده و یک لایه رنگ دیگر بر آن بزنید و این کار را تا رسیدن به خروجی مطلوب ادامه دهید.

اگر می خواهید مدل شما چند رنگ شود می توانید بخش هایی از آن را با نوارهای پوششی بپوشانید و پس از آن که در هر قسمت به رنگ دلخواه رسید جای دیگری را پوشش داده و باقی مدل را رنگ نمایید زمانی که فرآیند رنگ شما تمام شد می توانید با کاغذهای پولیش قطعه خود را پولیش کنید به این ترتیب می توانید به سطحی براق برسید، پس از پولیش می توانید ۱-۲ لایه رنگ جلا بر روی قطعه اعمال کنید، دقت داشته باشید که جلا باید متناسب با رنگ استفاده شده انتخاب شود تا با آن سازگار باشد.

نکته ای برای کاربران حرفه ای: به جای تکان دادن اسپری که می تواند منجر به ایجاد شدن حباب های هوا در رنگ شود آن را دو تا سه دقیقه در حرکات دایره ای هم بزنید.

نقاط قوت

+ اگر با دقت انجام شود می تواند به خروجی بسیار با کیفیتی منجر شود.

+ به شما تنوع بیشتری در انتخاب شکل ظاهری قطعه می دهد.

نقاط ضعف

–رنگ و پرایمر به قطعه پرینت سه بعدی شده ماده اضافه می کنند که می تواند تولرانس ها را تغییر دهد. به خصوص اگر قطعه جزئی از یک قطعه بزرگتر است و نیازمندمتصل شدن به قطعات دیگر است، رنگ آمیزی ممکن است برای شما دردسر آفرین باشد.

| کیفیت سطح | ★ ★ ★ ★ ★ |

| تولرانس | ★ ★ ★ ☆ ☆ |

| سرعت | ★ ★ ☆ ☆ ☆ |

| مناسب برای | همه ی ترموپلاستیک های قابل پرینت سه بعدی با تکنولوژی FDM |

نیم کره پرینت سه بعدی شده از جنس ABS که سطح آن با تکنینک قرار دادن در معرض بخار حلال پرداخت شده.

ابزارهای مورد نیاز:

-پارچه کتان

-ظرف با درب کیپ شونده و مقاوم در برابر حلال

-حلال

-دستمال کاغذی

-فویل آلومینیومی

-ماسک و دستکش

پروسه: دستمال ها را در کف و در صورت امکان دیواره های ظرف پهن کنید. نکته ی کلیدی آن است که حلال توان فرار از داخل ظرف را نداشته باشد، ما استفاده از طرف های شیشه ای یا فلزی را برای این کار توصیه می کنیم،به اندازه کافی حلال داخل ظریف بریزید تا دستمال ها را خیس کنید ولی آن ها را شناور نکنید، این کار همچنین به چسباندن دستمال ها به دیواره های ظرف نیز کمک می کند، برای پرینت های از جنس ABS می توانید از استون یا THF استفاده کنید و برای پرینت های از جنس PLA نیز می توانید از MEK، کلروفرم و THF استفاده کنید البته باید توجه کنید که پولیش قطعات تولید شده از جنس PLA معمولا دشوار تر از ABS می باشد.لازم است در استفاده از هر حلالی به نکات ایمنی استفاده از آن توجه داشته باشید.یک پایه از جنس فویل آلومینیومی یا سایر مواد مقاوم در برابر حلال در کف ظرف قرار دهید و سپس قطعه ی پرینت سه بعدی شده را (از قسمت کف) بر روی آن بگذارید و درب ظرف را ببندید. زمان پرداخت قطعات پرینت شده با استفاده از روش بخار حلال معمولا متفاوت است لذا باید در بازه های زمانی کوتاه قطعه را برای کنترل کیفیتِ پرداخت بررسی کنید. برای افزایش سرعت این فرآیند می توانید ظرف را کمی حرارت دهید ولی در این حالت باید مراقب تجمع بخارات انفجار پذیر باشید.

زمانی که پرینت را از ظرف خارج می کنید سعی کنید که به قطعه دست نزنید و آن را با پایه ی از جنس فویل خارج کنید چرا که ممکن است جای دست شما روی قطعه باقی بماند، چرا که سطح قطعه آغشته به حلال است و استحکام و پایداری چندانی ندارد. پس از بیرون آوردن قطعه پیش از هر کاری اجازه دهید تا حلال موجود بر سطح آن کاملا تبخیر گردد تا سطح آن خشک و پایدار گردد.

توجه: بخار بسیاری از حلال ها به شدت اشتعال پذیر و انفجار پذیر است، اگر قصد گرم کردن ظرف را دارید حتما دقت کنید و این کار را در فضای باز یا فضاهای دارای تهویه مناسب انجام دهید.

نقاط قوت

+ به سادگی خطوط بر روی سطوح را صاف می کند و سطح نسبتا براق و صافی را برای شما فراهم می کند.

+ سطح خارجی پرینت را به خوبی سیقلی می کند.

+سریع، ساده، کم هزینه و در عین حال موثر است.

نقاط ضعف

-از پس اصلاح شیارها و سوراخ های ناخواسته ی بر روی قطعه پرینت سه بعدی شده بر نمی آید.

-از آن جا که در پروسه پرداخت قطعات پرینت سه بعدی با این روش سطح خارجی قطعه در بخارات حلال حل می گردد در نتیجه تولرانس های تولید قطعه به شدت تحت تاقیر قرار می گیرند

-استحکام پرینت های شما را به دلیل تغییر خواص ماده اولیه کاهش می دهد.

| کیفیت سطح | ★ ★ ★ ★ ☆ |

| تولرانس | ★ ★ ☆ ☆ ☆ |

| سرعت | ★ ★ ★ ☆ ☆ |

| مناسب برای | ABS و PLA |

پرداخت سطح قطعات تولید شده با پریتر های سه بعدی FDM با روش

ابزار مورد نیاز:

-ظرف مقاوم در برابر حلال

-حلال

-پیچ یا قلاب

-سیم یا مفتول کلفت

-میله چوب لباسی

-ماسک و دستکش

پروسه: از این که ظرف به اندازه کافی بزرگ است تا قطعه و سالونت در آن جا شوند اطمینان حاصل کنید، به میزان لازم حلال داخل ظرف بریزید، همانند صاف کردن سطح قطعات پرینت سه بعدی شده با بخار حلال از استون و THF برای قطعات از جنس ABS و از MEK، کلروفرم یا THF برای قطعات از جنس PLA استفاده کنید، البته PLAمعمولا در مقابل حلال مقاوم تر از ABSاست و ممکن است برای رسیدن به کیفیت مطلوب با PLA نیاز داشته باشید چندین بار این پروسه را تکرار کنید. قلاب یا پبچ را به سطحی از قطعه که در معرض دید نیست متصل نموده و مفتوا را به آن متصل نمایید به نحوی که بتوانید با استفاده از مفتول قطعه را به داخل حلال فرو ببرید. توجه داشته باشید که اگر مفتول شما استحکام کافی نداشته باشد ممکن است نتوانید قطعه خود را به خوبی در حلال فرو برده و خارج کنید چرا که سیال به قطعه نیروی شناوری در جهت بالا وارد می کند که اگر مفتول استحکام نداشته باشد هدایت قطعه کمی دشوار است. زمانی که از اتصال مناسب مفتول به قطعه اطمینان حاصل کردید قطعه پرینت سه بعدی شده خود را به سرعت کاملا داخل حلال فرو کنید و در کمتر از چند ثانیه آن را خارج کنید و از میله چوب لباسی آویزانش کنید تا همه ی حلال موجود روی سطح قطعه تبخیر گردد. می توانید پس از خارج کردن قطعه آن را به آرامی تکان دهید تا حلال های اضافه از روی سطح بچکند. همچنین توجه داشته باشید که در فضاهای داخل پرینت حلال جمع نشده باشد.

نکته ای برای کاربران حرفه ای: اگر قطعه پرینت سه بعدی شده پس از خشک شدن سطحی مات و یا دارای تعدادی سفیدک داشت آن را بر روی ظرف حلال آویزان کنید تا بخارات حلال سطح قطعه را اندکی حل کنند، به این ترتیب رنگ قطعه باز می گردد و همچنین سطح آن شفاف می گردد.

نقاط قوت

+ بسیار سریع تر از تکنینک قرار دادن قطعات پرینت سه بعدی شده در معرض بخار منجر به صاف شدن سطح قطعه می شود.

+مقدار بسیار کمتری بخارات حلال نسبت به تکنیک صاف کردن سطح پرینت ها با بخار حلال در این روش تولید می شود که ایمن تر است.

نقاط ضعف

–سطح قطعه را به شدت صاف می کند که منجهر به تحت تاثیر قرار گرفتن دقت ساخت قطعه می شود.

-اگر قطعه بیش از حد در معرض حلال قرار گیرد می تواند به تغییر شکل آن و همچنین تغییر خواص مواد استفاده شده در پرینت قطعه منجر شود

| کیفیت سطح | ★ ★ ★ ★ ★ |

| تولرانس | ★ ☆ ☆ ☆ ☆ |

| سرعت | ★ ★ ★ ★ ☆ |

| مناسب برای | ABS و PLA |

ابزارهای مورد نیاز:

-اپوکسی دو قسمتی (مانند XTC-3D)

-قلم اپلیکاتور فومی

-محفظه ای برای مخلوط گردن دو قسمت Epoxy

-سنباده شماره ۱۰۰۰ یا بالاتر

-پارچه کتان

پروسه: زمانی که پرینت به اندازه کافی سنباده خورده است. (اگر پیش از پوشش دهی سطح پرینت با اپوکسی قطعه سنباده بخورد به نتایج بهتری می رسید)پرینت را با پارچه کتان کاملا تمیز نمایید. سپس با نسبت درج شده روی Epoxy هاردنر را با رزین مخلوط کرده و به خوبی هم بزنید لازم است که نسبت ها را با دقت رعایت کنید تا به کیفیت مناسب برسید. رزین های Epoxy پس از مخلوط شدن تا خشک شدن از خود گرما آزاد می کنند لذا توصیه می کنیم که به جای ظرف های شیشه ای یا سایر ظرف هایی که نقطه ذوب پایینی دارند از ظرف های مخصوص مخلوط کردن اپوکسی استفاده کنید. مخلوط کردن رزین و هاردنر با نسبت های متفاوت ممکن است منجر به افزایش زمان خشک شدن اپوکسی بیانجامد و حتی ممکن است سبب شود اپوکسی هرگز به صورت کامل خشک نشود که منجر به خراب شدن سطح قطعه پرینت سه بعدی شده می گردد.XTC-3D مخصوصا برای پوشش دهی قطعات تولید شده با دستگاه های پرینتر سه بعدی ساخته شده و توصیه می شود از این اپوکسی استفاده نمایید البته هر اپوکسی دو قسمتی دیگری نیز برای این کاربرد تا زمانی که به درستی آماده و روی سطح جسم پوشش دهی شود برای این کاربرد مناسب است. برای مخلوط کردن رزین و هاردنر به گونه ای رفتار کنید که مانع از بروز حباب های هوا در اپوکسی شوید. برای استفاده از اپوکسی دقت کنید که معمولا از زمان شروع اضافه کردن هاردنر به رزین بین ۱۰-۱۵ دقیق زمان دارید تا از آن استفاده کنید.

نخستین لایه از اپوکسی را با اپلیکاتور روی سطح پرینت بدون به وجود آوردن شره و قطره پوشش دهی کنید، زمانی که کل قطعه پوشش دهی شد طبق راهنمای اپوکسی اجازه دهید تا خشک شود. ممکن از یک لایه اپوکسی برای پرداخت قطعه کافی باشد ولی برای رسیدن به نتایج بهتر توصیه می کنیم پس از خشک شدن کامل لایه ی اول اپوکسی با سنباده شماره ۱۰۰۰ یا بالاتر قطعه را به خوبی سنباده کشیده و سپس با پارچه کتان به خوبی تمیز نمایید و مراحل پوشش دهی سطح قطعه پرینت سه بعدی شده با اپوکسی را مجددا تکرار نمایید.

نقاط قوت

+ معمولا یک لایه ی نازک اپوکسی بر روی دقت تولید قطعات پرینت شده تاثیر بدی ندارد.

+ یک لایه محافظتی پیرامون قطعه به وجود می آورد که هم منجر به افزایش استحکام قطعه شده و هم سطح آن را در برابر عبور سیالات از داخل قطعه پرینت سه بعدی شده عایق می کند.

نقاط ضعف

–لایه ها همچنان دیده می شوند با این تفاوت که زیر یک پوسته نازک قرار دارند.

-استفاده بیش از حد از رزین اپوکسی موجب نادقیق شدن جزیات شده و به سطح قطعه حالتی می دهد که انگار روی آن قطره چکیده شده است.

| کیفیت سطح | ★ ★ ★ ★ ★ |

| تولرانس | ★ ★ ★ ☆ ☆ |

| سرعت | ★ ★ ☆ ☆ ☆ |

| مناسب برای | همه ی ترموپلاستیک های قابل پرینت سه بعدی با تکنولوژی FDM |

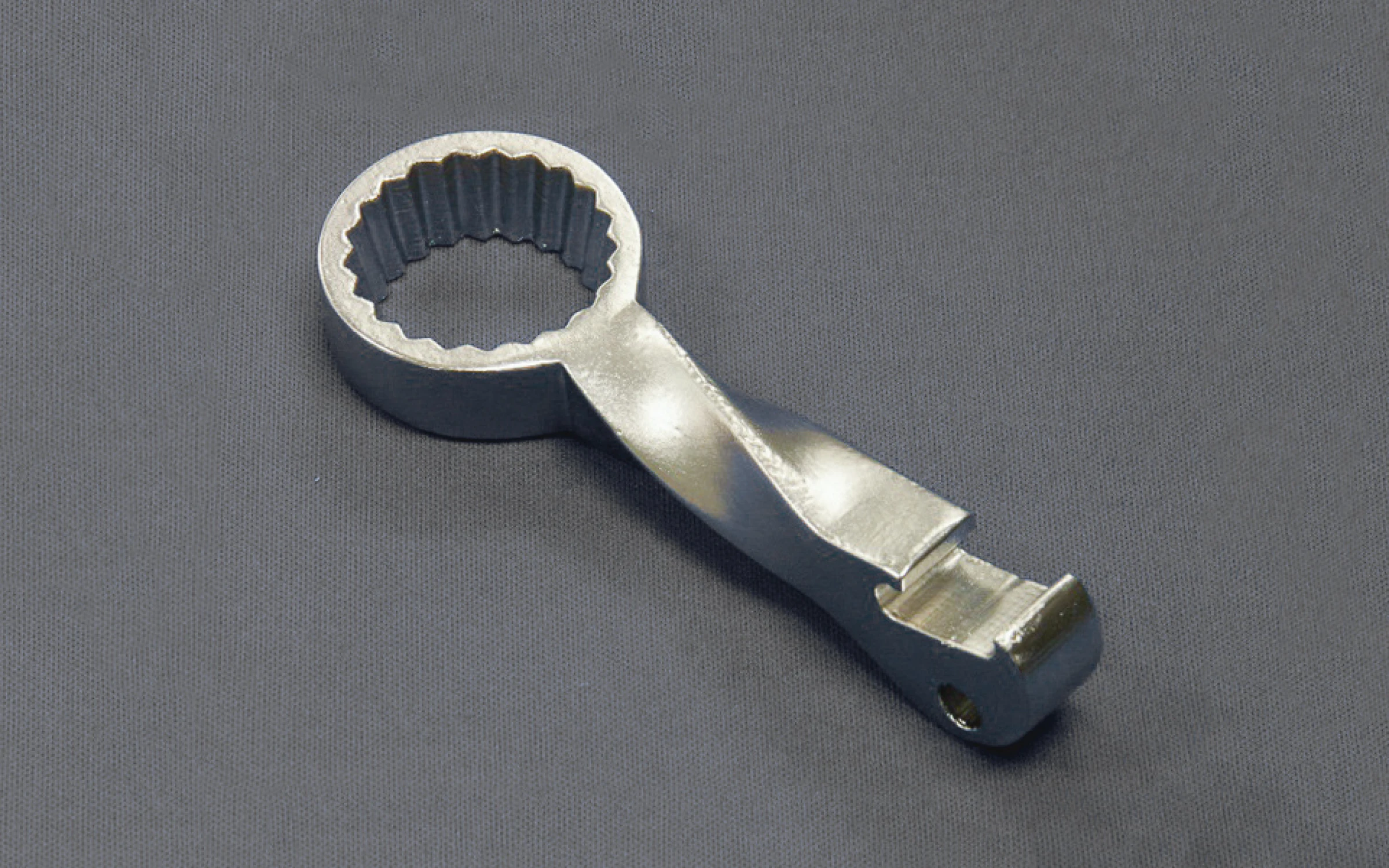

یک قطعه سازه ای پرینت شده با FDM و آبکاری شده با نیکل با تکنولوژی Replikote

ابزارهای مورد نیاز:

محلول الکترولیت- محلول الکترولیت برای آبکاری فلزی قطعات پرینت سه بعدی شده را می توان با مخلوط کردن نمک فلز، اسید و آب بدست آورد، ولی اگر اندازه گیری ها برای مخلوط کردن این مواد به دقت انجام نشده باشند و درصد خلوص این مواد بالا نباشد دشوار می توان به کیفیت سطح مناسبی رسید. اگر از محلول آماده و با کیفیتی مانند محلول های الکترولیت Midas در این فرآیند استفاده کنید ساده تر به خروجی دلخواه می رسید.

آند تحلیل رونده – فلز مورد استفاده در آند باید مشابه فلز موجود در نمک فلز باشد نقلا اگر از نمک سولفات مس در محلول الکترولیت استفاده شده آند باید از جنس مس باشد. هر جسمی از جنس فلز مورد استفاده برای آبکاری قطعات پرینت سه بعدی شده می تواند به عنوان آند مورد استفاده قرارگیرد مانند مفتول یا سیم از جنس فلز مورد نظر یا ورقه های نازک مخصوص آبکاری.

رنگ رسانا یا محلول استون و گرافیت – سطح قطعه پرینت سه بعدی شده باید رسانا باشد تا بتوانید آبکاری را انجام دهید، برای این کار می توانید یک لایه رنگ رسانا بر روی قطعه بزنید یا یک لایه از محلول استون گرافیت با نسبت ترکیب یک به یک بر روی سطح جسم اعمال کنید رنگ رسانا با هر ترموپلاستیک قابل پرینت سه بعدی با تکنولوژی FDM سازگار است ولی ترکیب استون گرافیت فقط بر روی ABS کار می کند.

یک سو کننده برق – به جای یک سو کننده برق می توانید از باتری نیز استفاده کنید ولی باتری بازدهی بسیار پایین تری از یک سو کننده برق دارد از طرفی یک سو کننده از نظر ملاحظات ایمنی نیز گزینه بهتری می باشد همچنین باتری نمی تواند مانند یک سو کننده برق به صورت مداوم انرژی مورد نیاز را تامین کند و لذا سطح قطعه ممکن است به طور کامل یک دست آبکاری نشود.

-پیچ یا قلاب رسانا

-ست کابل

دستکش های غیر رسانا و عینک ایمنی- محلول های الکترولیت خاصیت اسیدی دارند و اگر وارد چشم شوند می توانند عوارض گسترده ای داشته باشند، بنابر این توصیه می شود از عینک ایمنی در طی این فرآیند استفاده نمایید از طرفی این محلول ها می توانند به پوست نیز آسیب برسانند لذا توصیه می شود از دستکش های غیر رسانا نیز در طی انجام این فرآیند استفاده نمایید.

پروسه: از روش های آبکاری با برق می توانید در منزل یا کارگاه خودتان برای آبکاری قطعات پرینت سه بعدی شده و ایجاد یک لایه پوشش فلزی بر روی آن ها استفاده کنید. اما آبکاری های سطح بالا نیازمند دانش گسترده ای از علم مواد و تجربه کافی در این زمینه می باشد و آنچه در خانه قابل انجام است در مقایسه با خدماتی که می توانید در این زمینه از کارگاه های حرفهای آبکاری دریافت نمایید بسیار محدود است بنابراین برای رسیدن به پوششی یکنواخت و یا استفاده از فلزات متنوع به عنوان پوشش مانند کروم توصیه می شود که این کار را به کارگاه های آبکاری بسپارید. در عین حال در ادامه روش آبکاری مس بر روی قطعات پرینت سه بعدی شده را شرح می دهیم.

در خانه شما می توانید روی قطعات پرینت سه بعدی خود پوشش پایه ای از جنس مس یا نیکل ایجاد کنید که باقی فلزات را می توان روی این پوشش بعدا آبکاری نمود. نکته بسیار مهم در آبکاری قطعات پرینت سه بعدی شده صاف بودن سطح قطعه پیش از شروع فرآیند آبکاری می باشد و شما باید با سایر روش های توصیف شده در این مطلب ابتدا سطح قطعه خود را به سیقلی ترین حالت ممکن برسانتید و سپس آبکاری را بر روی آن شروع نمایید، پس از آبکاری هر گونه نقصی که بر روی سطح وجود داشته باشد به شدت قابل مشاهده می شود. قطعه سنباده خورده و تمیز خود را در رنگ رسانا فرو برده تا یک لایه رنگ رسانا بر روی سطح آن پوشش داده شود. اگر قطعه ی پرینت سه بعدی شده از جنس ABS است می توانید به جای رنگ رسانا از محلول استون و گرافیت نیز استفاده کنید.

نقاط قوت

+ اگر با دقت انجام شود می تواند به خروجی بسیار با کیفیتی منجر شود.

+ به شما تنوع بیشتری در انتخاب شکل ظاهری قطعه می دهد.

نقاط ضعف

–به صورت کلی آبکاری حرفه ای قطعات پرینت سه بعدی شده معمولا از نظر هزینه بیشتر از سایر روش های پرداخت و پولیش ای قطعات هزینه بر است و همچنین انجام دادن این پروسه در خانه یا کارگاه خودتان به تجهیزات بیشتری نسبت به سایر روش های پرداخت و پولیش احتیاج دارد.

-آبکاری قطعات پرینت سه بعدی شده در خانه در صورت عدم رعایت نکات ایمنی می تواند منجر به برق گرفتگی و سوختگی با اسید نیز گردد.

| کیفیت سطح | ★ ★ ★ ★ ☆ |

| تولرانس | ★ ★ ★ ☆ ☆ |

| سرعت | ★ ★ ★ ★ ☆ |

| مناسب برای | همه ی ترموپلاستیک های قابل پرینت سه بعدی با تکنولوژی FDM |