دنیای پرینتر های سه بعدی ( بخش سوم)

بررسی تکنولوژی های پرینت سهبعدی

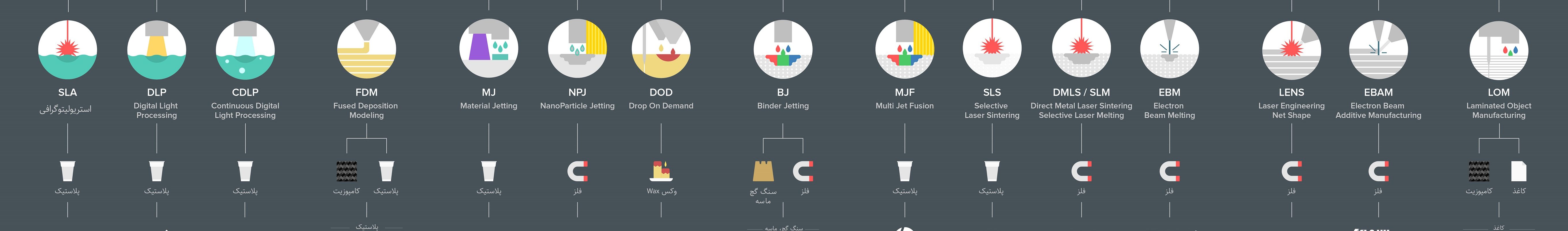

تکنولوژی های پرینت سه بعدی انواع مختلفی دارد که به بررسی آنها میپردازیم.نقطه شروع هر پرینت سه بعدی یک مدل سهبعدی دیجیتالی که به وسیلهی نرمافزارهای مختلف مربوط به این حوزه میتوان این مدل را تولید کرد یا میتوان از یک فایل اسکن شده توسط یک اسکنر سهبعدی استفاده کرد که در مسائل مربوط به بدن و به خصوص ساخت سوکت پای مصنوعی از این روش استفاده میشود، البته این فایلها باید به وسیله ی نرمافزار مربوطه اصلاح بشوند.

در مرحلهی بعد مدل سه بعدی دیجیتالی باید به لایههای با ضخامت مورد نظر برش بخورد که به این کار اصطلاحاً Slice کردن میگویند. سپس مدل طراحی تبدیل میشود به فایلی که برای پرینتر سهبعدی قابل خواندن باشد، در این فایل نقاط حرکت محورها، سرعت حرکت، میزان ریختن ماده و مسائلی از این دست به زبان قابل فهم ماشین آمده است، بر این اساس لایههایی از مادهی مورد نظر روی هم قرار میگیرند و طرح نهایی را میسازند.

همانطور که گفته شد تعدادی تکنولوژی متفاوت برای پرینت سه بعدی موجود است که هرکدام از مواد مختلفی با استفاده از روشهای مختلفی شئی نهایی را شکل میدهند. پلاستیکهای کاربردی، فلزات، سرامیک و شن موادی هستند که به صورت معمول در صنعت نمونهسازی و تولید استفاده میشوند. پلاستیک در حال حاضر پرکاربردترین ماده در این فناوری است که معمولاً از از پلاستیکهای [۱]ABS و [۲]PLA استفاده میشود، اما تعداد پلاستیکهای مورد استفاده در حال افزایش است. تحقیقات به سمتی پیش میرود تا بتوان مواد بیومتریال را نیز وارد فناوری پرینت سه بعدی کرد و حتی پرینت سه بعدی انواع خوردنیها.

محدودیت های تکنولوژی های پرینت سه بعدی

انواع مختلف پرینترهای سهبعدی تکنولوژیهای متخلفی را به کار میگیرند تا به مواد مختلفی به وسیلهی متدهای مختلف شکل بدهند و این بسیار حائز اهمیت است که ما محدودیتهای اساسی هر پرینتر سه بعدی را در زمینهی مواد و کاربرد بشناسیم.

- برای مثال برخی از پرینترها سهبعدی پودر مواد ( نایلون، پلاستیک، سرامیک، فلز) را به وسیلهی یک منبع حرارتی یا نوری سفت یا ذوب میکنند و لایههای پودر را در کنار هم شکل میدهند.

- برخی پلمیر رزین را پردازش میکنند و بهوسیلهی لیزر یا اشعه خاصی آن را در لایههای بسیار ریز سفت میکنند و شکل نهایی را در میآورند.

- افشاندن قطرات ریز یک فرایند پرینت سهبعدی دیگر است که چاپگرهای جوهرافشان دوبعدی را یادآوری میکن د اما به وسیلهی مواد به نسبت چسبنده تر تا لایهها را در کنار هم محکم کند.

- اما شاید بتوان گفت معمولترین و راحتترین فرایند شناخته شده لایهنشانی مواد مذاب است که هم اکنون اکثراً در سطح ماشینهای پرینت سهبعدی غیرصنعتی استفاده میشود. در این فرایند پلاستیک مذاب را از نوک یک نازل با قطری در حدود چند دهم میلیمتر بیرون میریزد (Extrude میشود) که پلاستیک ورودی معمولاً ABS و یا PLA به شکل رشتهای (Filament) است و از یک اکسترودر داغشده میگذرد و به شکل لایه به لایه طرح از پیش تهیه شده را میسازد

از آنجا که قطعات را میتوان به صورت مستقیم پرینت کرد، این امکان را به ما میدهد تا اشیاء بسیار دقیق و پیچیده را با دقت خوبی تولید و مونتاژ کرد و در این نفی بسیار زیادی برای استفاده کننده از این دستگاه میباشد.

نکتهی قابل توجه دیگر این است که هیچکدام از فناوریهای پرینت سهبعدی از ابتدا به صورتی که امروزی موجود نبودهاند و مراحلی بسیار زیادی قبل از فشار دادن کلید “پرینت” وجود دارد که دستگاه را برای پرینت آماده میکند.

تکنولوژی های پرینت سه بعدی

[۱] Acrylonitrile butadiene styrene

[۲] Poly lactic acid

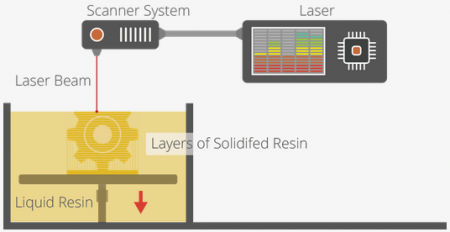

Stereo lithography (SL)

استریولیتوگرافی به طور گستردهای به عنوان اولین تکنولوژی های پرینت سه بعدی شناخته میشود و قطعاً این دستگاه بود که اولین پرینتر سهبعدی بود صورت تجاری معرفی شد. استریولیتوگرافی یک فناوری بر پایهی لیزر میباشد که با رزینهای فوتوپلیمر[۱] کار میکند که با پرتو لیزر واکنش نشان میدهد و به طریق بسیار دقیقی شکل جامد را ایجاد میکند، این تکنولوژی برای ساخت قطعات بسیار دقیق کاربرد دارد. امروزه این تکنولوژی را با نام پرینت سه بعدی SLA میشناسیم.

این فناوریای پیچیدهای است اما براحتی بیان میشود؛ رزین فوتوپلیمر در یک مخزن که بر روی یک صفحه متحرک قرار دارد نگهداری میشود. یک پرتوی لیزری در راستای محورهای X و Y مطابق با فایل سهبعدی ( با فرمت STL.) به سطح تابیده میشود که باعث سفت شدن رزین با دقت بسیار بالایی در لایهی بسیار کم ضخامتی میشود، بعد از تکمیل شدن یک لایه مخزن به سمت پایین در راستای محور Z حرکت میکند و لایههای بعدی نیز به وسیلهی لیزر ترسیم میشوند. این پروسه ادامه پیدا میکند تا وقتی که تمام شئی مورد نظر از رزین سفت شده تشکیل شود و این زمانی اتفاق میافتد که شئی کاملاً از مخزن حاوی رزین بیرون بیاید.

به دلیل طبیعت فرایند استریولیتوگرافی، بعضی از بخشهای در حال پرینت نیاز به ساختاری برای حمایت دارند تا وزن آن لایه باعث از دست دادن شکل واقعیاش نشود، به خصوص در محلهایی که طرح شامل برآمدگی و یا برش به سمت داخل است و این ساختارهای حمایت کننده باید در انتها به صورت دستی از قطعه جدا شوند.

استریولیتوگرافی عموماً به عنوان دقیقترین فرایند پرینت سهبعدی شناخته میشود که کیفیت سطح نهایی فوقالعادهای دارد. با این حال نواقصی شامل مراحل مورد نیاز پردازش پس از اتمام پرینت و عدم ثبات مواد در طول زمان و امکان ایجاد استعداد شکستگی مطرح میباشد.

تکنولوژی های پرینت سه بعدی

[۱] photopolymer resins

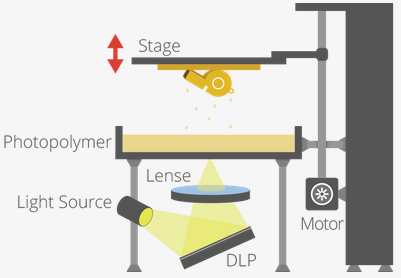

Digital Light Processing (DLP)

این فناوری شبیه به پروسه استریولیتوگرافی در پرینت سهبعدی است که با فوتوپلیمر کار میکند. تفاوت عمده این دو روش در منبع تابش پرتو آنهاست. در DLP از یک منبع نور معمولی استفاده میشود به همراه یک صفحه [۱]LCD یا [۲]DMD که تمام سطح مخزن حاوی رزین فوتوپلیمر را در یک لحظه تحت تأثیر قرار میدهد و در واقع هر لایه را در یک لحظه میسازد و به همین دلیل عموماً از تکنولوژی استریولیتوگرافی سریعتر است. امروزه این روش را با نام پرینت سه بعدی DLP میشناسیم.

همانند استریولیتوگرافی فناوری DLP قطعاتی با دقت بالا و رزولوشن بسیار عالی میسازد و اما مشکلات مشابه آن را نیز دارد، مانند نیاز به ساختار حمایتی و نیاز به پرداخت بعد از اتمام پرینت. یکی از مزایای DLP نسبت به SL این است که در آن به یک مخزن حاوی رزین با عمق بسیار کم نیاز است که باعث کاهش هزینه و صرفهجویی در هدر رفت مواد میشود.

تکنولوژی های پرینت سه بعدی

[۱] liquid crystal display

[۲] liquid crystal display

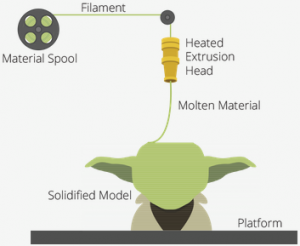

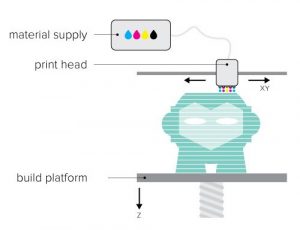

Fused Deposition Modeling (FDM)

پرینت سهبعدی از طریق ریختن ترموپلاستیک مذاب و تشکیل لایهها آسانترین و معمولترین تکنولوژی های پرینت سه بعدی است. که همواره با نام اختصاری FDM شناخته میشود و به دلیل قدیمی بودن این نام یک نام تجاری شناخته میشود که البته توسط شرکت Stratasys در سال ۱۹۹۰ میلادی ثبت شده است. البته در آن زمان دستگاههای پرینت سه بعدی FDM به شکل امروزی پرکاربرد نبودند و شرکت Stratasys به تولید صنعتی آنها میپرداخت ولی از سال ۲۰۰۹ میلادی دستگاههای پرینتر سه بعدی خانگی و دستساز ظهور کردند و هماکنون با وسعت زیادی در حال پیشرفت هستند.

روش کاری این دستگاه به نحوی است که یک رشته پلاستیک وارد دستگاه میشود و در دمای بالایی از نوک نازل به صورت ذوبشده بیرون میآید و هر لایه را با این مواد مذاب شکل میدهد، استحکام لایهها به نحوهی سفت شدن آنها و میزان تماس با لایهها قبلی دارد. این تکنولوژی در هر صورت برای پرینت قطعات با برآمدگی و فرورفتگی به پایههای حمایتی نیاز دارد و بعد از اتمام پرینت نیز سطح آن باید بهبود بخشیده شود.

تکنولوژی های پرینت سه بعدی

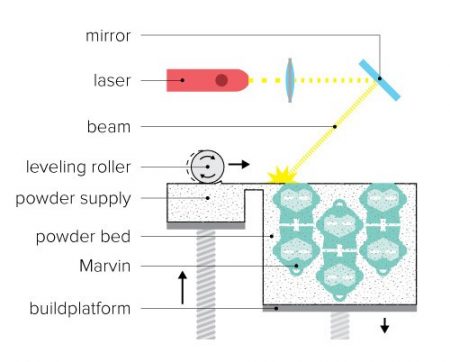

(Selective Laser Sintering (SLS

تکنولوژی پرینت سه بعدی (Selective Laser Sintering (SLS به کمک یک لیزر و ذوب و سپس جامد کردن لایه ها از مواد اولیه پودری محصول نهایی را شکل می دهد. این نوع پرینتر دارای دو bed است که هنگام شروع فرآیند پرینت لیزر طرح اولین لایه از جسم را روی پودر می اندازد و سطح ماده سینتر می شود. مادامی که اولین لایه مستحکم شد یکی از bed ها به آرامی پایین می آید و bed دیگر که در جهت عکس ( بالا) حرکت می کند و با کمک غلتک یک لایه از پودر را روی bed دیگر به صورت همگون پخش می کند و سپس روی لایه جدید لیزر دوباره اقدام به سینتر می کند و با ادامه این روند به محصول نهایی می رسیم.

تکنولوژی های پرینت سه بعدی

SLS بیشتر کاربرد های چاپ سه بعدی صنعتی را در تکنولوژی های پرینت سه بعدی دارد. با این حال اکنون نسخه های رومیزی آن نیز در بازار یافت می شود و به نظر می رسد بیش از پیش به سمت عامه پسندی حرکت کند. مواد اولیه این تکنولوژی شامل پلاستیک های متنوعی همچون پلی آمید ( نایلون) ، پلی استایرن (polystyrenes ) و thermoplastic elastomers می شود.

SLS بیشتر کاربرد های چاپ سه بعدی صنعتی را در تکنولوژی های پرینت سه بعدی دارد. با این حال اکنون نسخه های رومیزی آن نیز در بازار یافت می شود و به نظر می رسد بیش از پیش به سمت عامه پسندی حرکت کند. مواد اولیه این تکنولوژی شامل پلاستیک های متنوعی همچون پلی آمید ( نایلون) ، پلی استایرن (polystyrenes ) و thermoplastic elastomers می شود.

SLS به طور گسترده برای ساخت نمونه های اولیه و سایر قطعات در سطح محصول نهایی استفاده می شود. بزرگترین مزیت سینتر لیزر ، آزادی ِ طراحی است ؛ پودر ذوب نشدهِ اضافی به عنوان یک ساپورت برای ساختاری که تولید شده عمل می کند که باعث می شود اجازه داشته باشیم که شکل های پیچیده بدون احتیاج به ساپورت پرینت کنیم.

(Material Jetting (PolyJet and MultiJet Modeling

این تکنولوژی ها شباهت زیادی به تکنولوژی های جوهر افشان دارند با این تفاوت که به جای جوهر فشانی روی کاغذ ، این مدل از پرینتر های سه بعدی لایه های فوتوپلیمر را روی یک سینی ساخت ( build tray ) پخش می کنند و سپس با نور UV آن را cure می کنند.

فرآیند ساخت هنگامی که پرینتر مواد مایع را روی سینی ساخت می پاشد ( jetting) شروع می شود. این جت ها توسط اشعه ماورا بنفشی که قطرات کوچک از مایع فوتوپلیمر را اصلاحا cure می کند دنبال می شوند. هنگام تکرار این پروسه ؛ این لایه های نازک بر روی سینی ساخت یک شی دقیق را می سازند که در ان برآمدگی ها و اشکال پیچیده نیاز به ساپورت دارند به این منظور جت پرینت از یک ماده پشتیان ژل- مانند که به طور موقت به قطعه محصول می چسبد و به راحتی بعد از پرینت جدا می شود ؛ استفاده می کند.

کاربرد های این پرینتر صنعتی می باشد. مواد انتخابی شامل فوتوپلیمر های مایعی می شود و که محصول نهایی را می سازند و صفاتی مانند انعطاف پذیری – عبور کامل نور – سختی را در محصول نهایی از این می بینیم. پیشرفته ترین سیستم حتی می تواند از جت های متعدد برای ترکیبی از خواص مواد و رنگ های مختلف استفاده کند.

این روش مزایای بسیاری برای قالب سازی سریع و نمونه سازی دارد و به کاربر اجازه می دهد تا نمونه های اولیه واقع بینانه و کاربردی با جزییات عالی ایجاد کند. دقیق ترین دقت این تکنولوژِ تا ۱۶ میکرون ( نازک تر از مو انسان ) می باشد.

تکنولوژی های پرینت سه بعدی

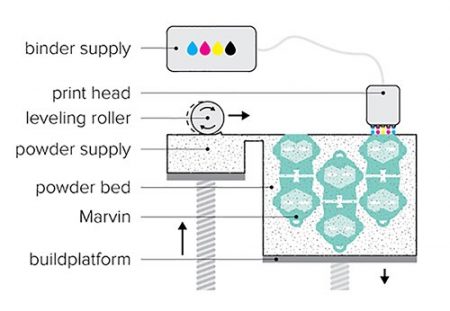

Binder Jetting

تکنولوژی پرینت سه بعدی بایندرجت بسیار شبیه به چاپ سه بعدی SLS است به نحوی که پرینتر از لایه های نازک مواد پودری برای ساختن محصول نهایی استفاده می کند ولی به جای لیزر و عمل سینتر شدن لایه ها ، این پرینتر با کم روش بایندر کردن و اتصال بایندری پودرها هر لایه را می سازد.

این بایندر از یک ن( چند) نازل بیرون می آید. پروسه پرینت با پخش مواد بایندر از نازل و اتصال پودر ها بر طبق طرح هر لایه شروع می شود. پس از اتمام یک لایه ، bed ِ پرینت به سمت پایین حرکت می کند و همانند پروسه SLS ، bed ِ دیگری به اندازه یک لایه بالا می آید و پودر ریز لاسه پودر را از روی آن به روی محفظه پرینت هدایت می کند و لایه جدید به صورت یکنواخت روی سطح لایه قبلی ایجاد می شود سپس طرح این لایه نیز توسط سیستم بایندر زده می شود و با ادامه یافتن این پروسه محصول به دست می آید.

سپس پودر های اضافی از جسم جدا می شود و به وسیله یک چسب برای استحکام پوشش داده می شود و از تغییر رنگ ناخواسته نیز جلوگیری می شود. این تکنولوژی کاربرد صنعتی گسترده ای دارد . در چاپ سه بعدی تمام رنگی از این روش استفاده می شود و معمولا از پودر آن نوعی ماسه سنگ است . این روش کاربرد زیادی در مجسمه های رنگی و مدل های معماری دارد.. فرآیند چاپ به نسبت SLS انرژی کمتری مصرف می کند اما استحکام نمونه های پرینت کمتر است. مزیت های چاپ پیچیده و مسائل مربوط به ساپورت در آن مشابه SLS است.

تکنولوژی های پرینت سه بعدی

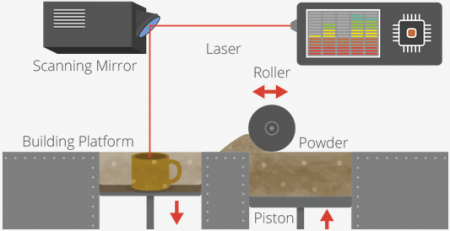

Laser Sintering/ Laser Melting

دو واژهی پخت لیزری و ذوب لیزری اصطلاحاتی هستند قابل جایگزینی که عموماً به پرینترهای سهبعدی اختصاص داده میشوند که با پودر ماده مورد نظر و لیزر کار میکنند. لیزر با توجه به دادههای مربوط به پرینتر سهبعدی در صفحهی X-Y که حاوی پودر فشرده پیماش میکند و لایههای طرح نهایی را ترسیم میکند. بعد از تابش لیزر به پودر مورد نظر ماده پخت و یا ذوب میشود که در هر دو صورت در نهایت منجر به سفت شدن آن بخش از پودر میشود. بعد از اتمام هر لایه پودر تدریجاً به سمت پایین حرکمت میکند و یک غلتک سطح پودر جدید را هموار میند و صفحه آماده میشود تا لیزر لایهی جدید را بر روی آن شکل بدهد.

در این فناوری ( پرینت سه بعدی SLS ) بسیار مهم است که دما به صورت دقیق حفظ شود و در طول پروسه در نقطهی ذوب پودر مورد نظر قرار داشته باشد. بعد از اتمام کامل قطعه آن را از داخل دستگاه بیرون میآورد و پودرهای باقیماندهی داخل آن را به وسیلهی باد یا ضربه خارج میکنند. یکی از مزیتهای مهم این فناوری عدم نیاز آن به ساختار حمایتی برای طرحهایی که برآمدگی و یا فرورفتگی دارند میباشد و این نقش را پودر فشردهای که پخت نشده بر عهده دارد و این امکان ساخت طرحهای پیچیدهای که با روشهای دیگر نمیتوان ساخت را به طراح میدهد.

در این تکنولوژی از پلاستیک و فلز میتوان استفاده کرد، البته برای کار با فلز به لیزر بسیار قویتری جهت پخت و دمای بالاتری جهت قرار دادن فلز در دمای ذوب نیاز است.

تکنولوژی های پرینت سه بعدی

خدمات پرینت سه بعدی ۳DFAST

نظرات کاربران