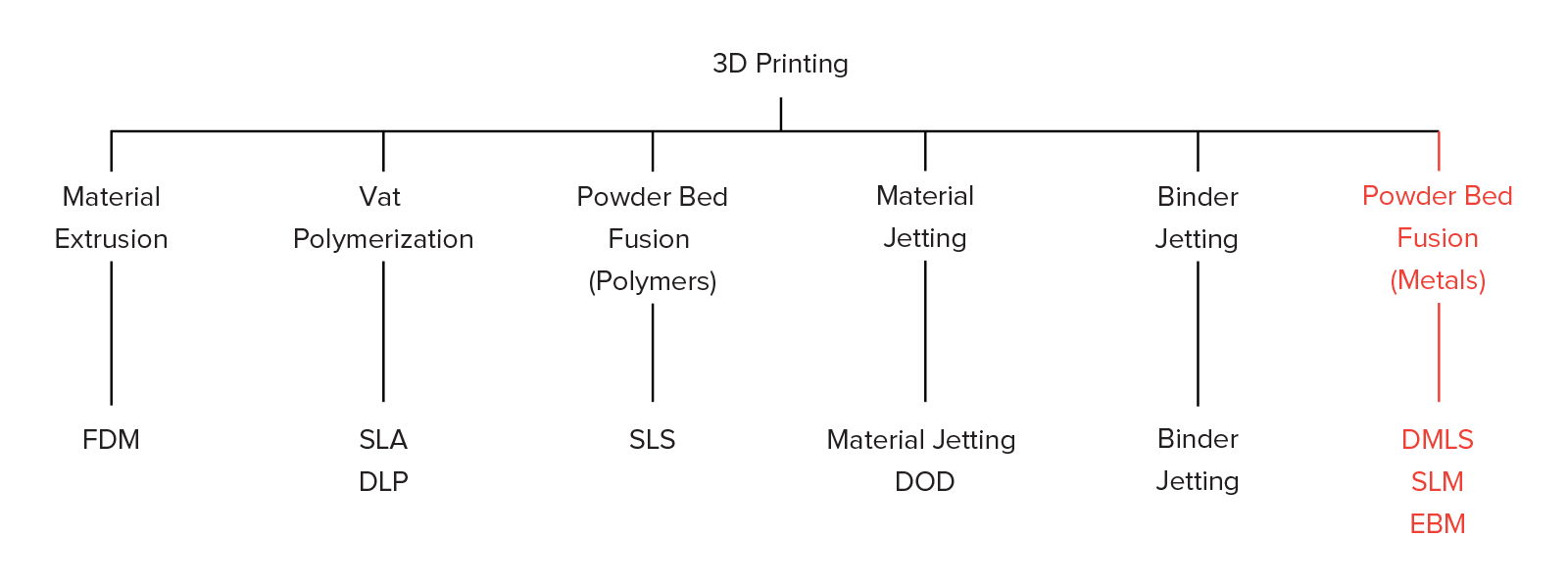

آشنایی با پرینت سه بعدی فلز

در این بخش ما ویژگی ها و خصوصیات پایه ای تکنولوژی های پرینت سه بعدی فلز را بررسی می کنیم. با مطالعه ی این بخش از مدرسه پرینت سه بعدی می توانید اطلاعاتی از مکانیک دستگاه های پرینتر سه بعدی فلز مانند SLM و DMLS، ویژگی های مثبت و محدودیت های آنها کسب کنید.

ذوب انتخابی لیزری (SLM) و تف جوشی(ذوب) مستقیم لیزری (DMLS) دو تکنولوژی ساخت افزودنی فلز از خانواده پرینتر های سه بعدی پودری هستند.

این دو تکنولوژی تشابهات زیادی دارند: هر دو از یک لیزر برای اسکن و ذوب انتخابی ذرات پودر فلز استفاده می کنند. با تابش نور لیزر و ذوب پودر این ذرات به هم متصل شده و قطعه را به صورت لایه به لایه می سازند. ماده اولیه هردوی این تکنولوژی ها پودر فلز در قالب گرانول است.

تفاوت بین پرینتر سه بعدی SLM و DMLS در شیوه اتصال ذرات است: پرینتر سه بعدی SLM پودر فلز را به دمای ذوب رسانده و ذرات را به طور کامل ذوب کرده و به هم متصل می کند در حالی که پودر پرینتر سه بعدی DMLS از متریال های مختلفی با دمای ذوب متفاوت تشکیل شده که در معرض دمای بالا در سطح مولکولی به هم متصل می شوند.

به طور کلی:

تکنولوژی های پرینت سه بعدی SLM و DMLS کاربردهای صنعتی پیشرفته داشته و برای کاربردهای مختلف از نمونه سازی تا ساخت محصولات نهایی مهندسی استفاده می شوند. در این بخش ما برای هردوی این پروسه ها عبارت پرینت سه بعدی فلز را به کار می بریم.

در ادامه مکانیزم های پایه پروسه ساخت این تکنولوژی ها را توضیح می دهیم . دانستن این پروسه ها و اطلاع از محدودیت ها و قابلیت های این تکنولوژی برای مهندسان و طراحانی که می خواهند از پرینتر سه بعدی فلز استفاده کنند ضروری است.

پروسه های ساخت افزودنی دیگری نیز برای ساخت قطعات فلزی متراکم مثل EBM (ذوب با پرتوی الکترونی) و ساخت افزودنی فراصوت (UAM) می توانند استفاده شوند. کاربردها و دسترسی به آنها به ویژه در ایران محدود است. تمرکز ما در این بخش روی پرینتر های سه بعدی SLM و DMLS است.

پروسه پرینت سه بعدی SLM و DMLS

پرینتر سه بعدی فلز چگونه کار می کند؟

پرینتر سه بعدی SLM و DMLS تقریبا به شیوه ای یکسان قطعه را می سازند. این پرینتر ها به این شکل کار می کنند:

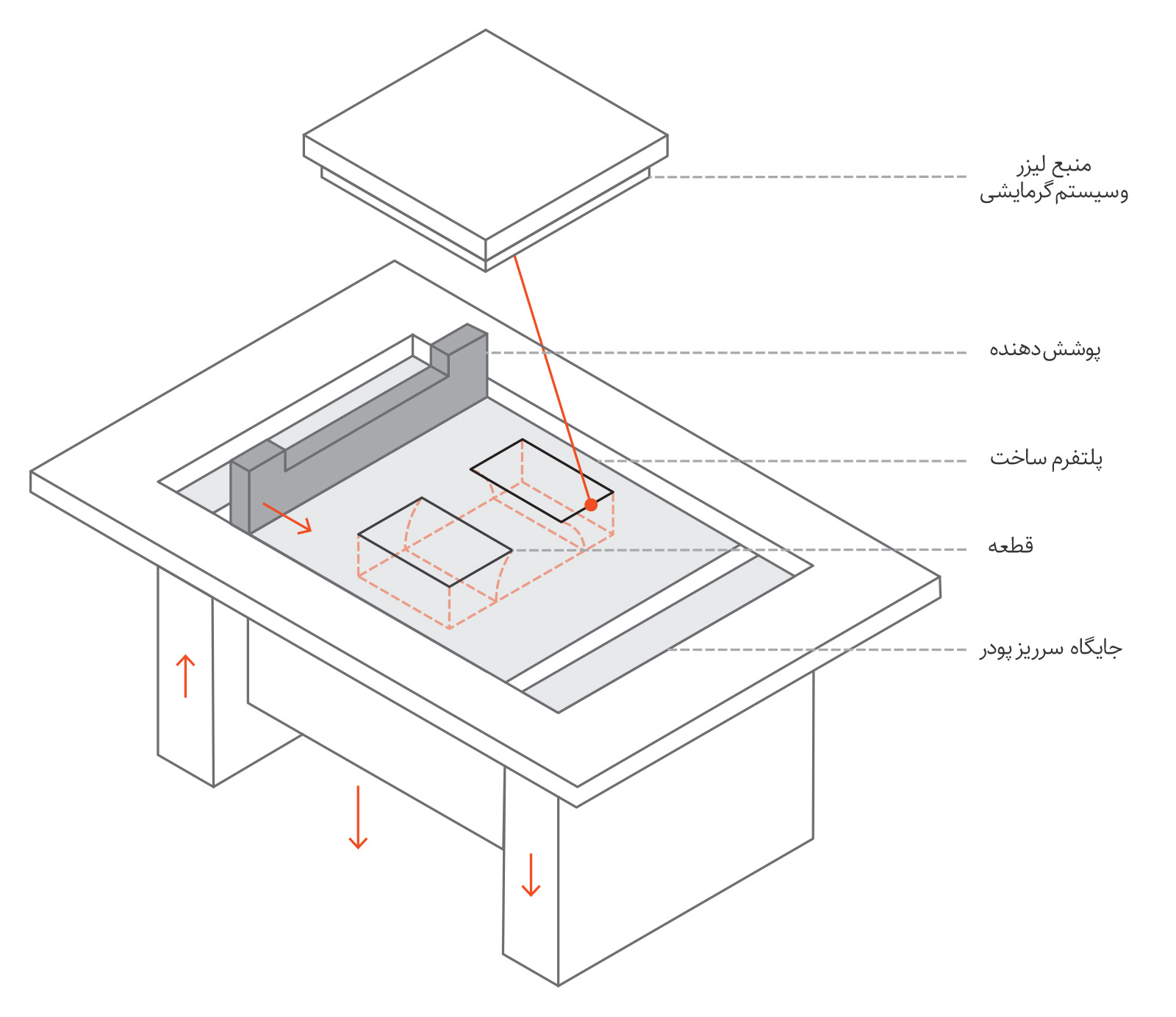

- ابتدا محفظه ساخت با یک گاز نجیب (مثل آرگون) پر می شود تا زنگ زدگی پودر فلز به حداقل برسد، سپس برای رسیدن به دمای ساخت بهینه گرم می شود.

- یک لایه نازک از پودر فلز روی پلتفرم ساخت پخش شده و یک لیزر پرقدرت روی مقطع قطعه حرکت کرده، ذرات فلز ذوب شده به هم متصل شده و لایه بعدی را می سازد.

- پس از اتمام پروسه اسکن و لیزر لایه، پلتفرم ساخت به اندازه ضخامت یک لایه پایین رفته و تیغه پخش کننده یک لایه نازک از پودر فلز را دوباره روی پلتفرم ساخت پخش می کند. این پروسه تا زمان ساخت و شکل گیری کامل قطعه تکرار می شود.

پس از اتمام پروسه ساخت، قطعات درون پودر فلز مدفون هستند. بر خلاف تکنولوژی پرینت سه بعدی SLS، قطعات با استفاده از سازه ساپورت به سینی ساخت متصل هستند. در پرینت سه بعدی فلز، جنس سازه ساپورت مشابه جنس قطعه است و همواره برای پیشگیری از خطا و تاب برداشتن قطعه لازم است.

پس از رسیدن دمای پلتفرم ساخت به دمای اتاق، پودر اضافی به طور دستی حذف می شود. سپس قطعات در معرض دمای بهینه قرار می گیرند تا به مقاومت بهینه خود برسند.

در قدم بعدی، قطعات با برش، ماشین کاری یا سیم EDM از پلتفرم ساخت کنده شده و آماده استفاده یا پرداخت و پست پروسس بیشتر می شوند.

نمای شماتیک پرینتر سه بعدی SLM/DMLS

تنظیمات پرینتر

در پرینت سه بعدی فلز SLM و DMLS تقریبا همه متغیرهای پروسه توسط سازنده پرینتر سه بعدی تعیین شده و غیرقابل تغییر هستند.

ضخامت لایه پرینتر سه بعدی فلز چیزی بین ۲۰ تا ۵۰ میکرون است. این میزان وابسته به خواص پودر فلز(مثل اندازه ذرات،شکل، جریان پذیری و…) است.

ابعاد پلتفرم ساخت سیستم پرینت سه بعدی فلز حدود ۲۵۰*۲۵۰*۱۵۰ میلیمتر است اما پرینتر های سه بعدی صنعتی می توانند تا ابعاد ۵۰۰*۲۸۰*۳۶۰ میلیمتر را پوشش دهند. دقت ابعادی پرینتر سه بعدی فلز چیزی حدود ± ۰.۱ میلیمتر است.

پرینتر های سه بعدی فلز می توانند برای تولید تیراژ پایین و نمونه سازی سریع استفاده شوند اما قابلیت ها و محدودیت های آنها بیشتر شبیه به پرینتر های سه بعدی SLA و FDM است و نسبت به پرینتر سه بعدی SLS محدودیت های زیادی دارند: همچنین ساخت این قطعات بر خلاف SLS روی سینی ساخت انجام می شود و قطعات باید متصل به سینی ساخت باشند که همین مساله موجب ایجاد محدودیت در ابعاد قابل ساخت می شود.

ضایعات اصلی پرینت سه بعدی فلز سازه های ساپورتی هستند که با وجود اینکه برای رسیدن به یک پرینت مناسب ضروری هستند، میزان ماده اولیه مورد نیاز(و به طبع هزینه تمام شده) را به طرز قابل توجهی افزایش می دهند.

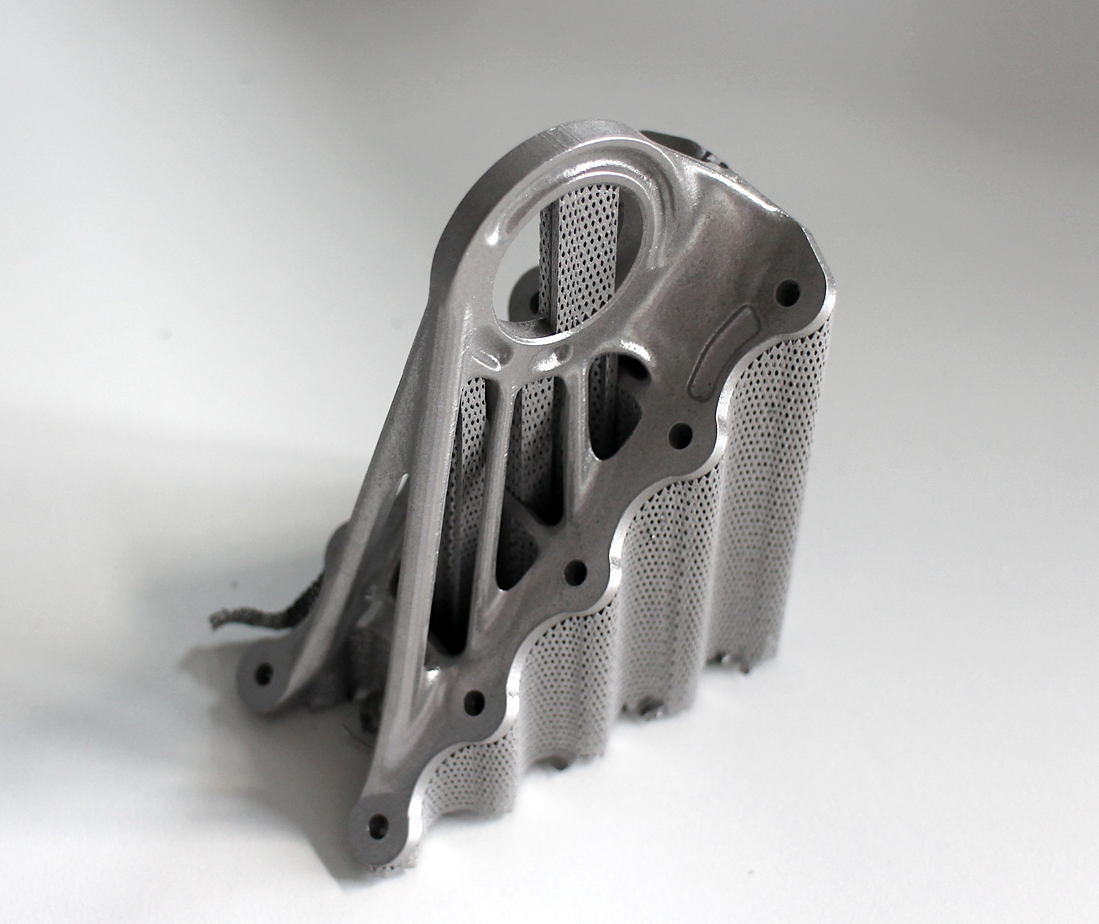

تولید یک فریم دوچرخه با تیراژ پایین با استفاده از پرینتر سه بعدی فلز

چسبندگی بین لایه ها

قطعات فلزی SLM و DMLS تقریبا به طور کامل ویژگی های مکانیکی و گرمایی ایزوتروپیک(همگن) دارند. این قطعات یکپارچه بوده و تخلخل درونی بسیاری پایینی (کمتر از ۰.۲ تا ۰.۵ درصد) دارند.

قطعات فلزی که با استفاده از پرینتر سه بعدی ساخته می شوند مقاومت و سختی بالاتر و انعطاف پذیری بیشتری نسبت به قطعاتی که با روش های سنتی ساخته شده اند دارند اما بیشتر از آنها در معرض فرسودگی هستند.

آلیاژ فلزی AlSi10Mg EOS و AlSi10Mg EOS دو آلیاژ بسیار مشابه از نظر ترکیب شیمیایی با درصد بالای سیلیکون و منگنز هستند. قطعات پرینت سه بعدی شده خواص مکانیکی بهتر و سختی بالاتری نسبت به قطعه ای که به روش سنتی ساخته شده دارند.

سطح ازبیلت قطعه ای که با پرینتر سه بعدی فلز ساخته شده به خاطر حالت پودری ماده اولیه آن خشونت زیادی (در حدود ۵ تا ۱۰ میکرون) دارد. این سطح خشن از دلایل فرسودگی زودرس این قطعات است.

| AlSi10Mg (آلیاژپرینت سه بعدی) | A360 (آلیاژ قالب ریزی شده) | |

| مقاومت خمشی (۰.۲% strain) * | XY : 230 MPa Z : 230 MPa | ۱۶۵ MPa |

| مقاومت کششی * | XY : 345 MPa Z : 350 MPa | ۳۱۷ MPa |

| مدول خمشی * | XY : 70 GPa Z : 60 GPa | ۷۱ GPa |

| افزایش طول در نقطه شکست * | XY : 12% Z : 11% | ۳.۵% |

| سختی ** | ۱۱۹ HBW | ۷۵ HBW |

| Fatigue Strength ** | ۹۷ MPa | ۱۲۴ MPa |

*قرار گرفته در معرض دمای ۳۰۰ درجه به مدت دو ساعت

**آزمایش شده روی نمونه های ازبیلت

سازه ساپورت و جهت گیری قطعه

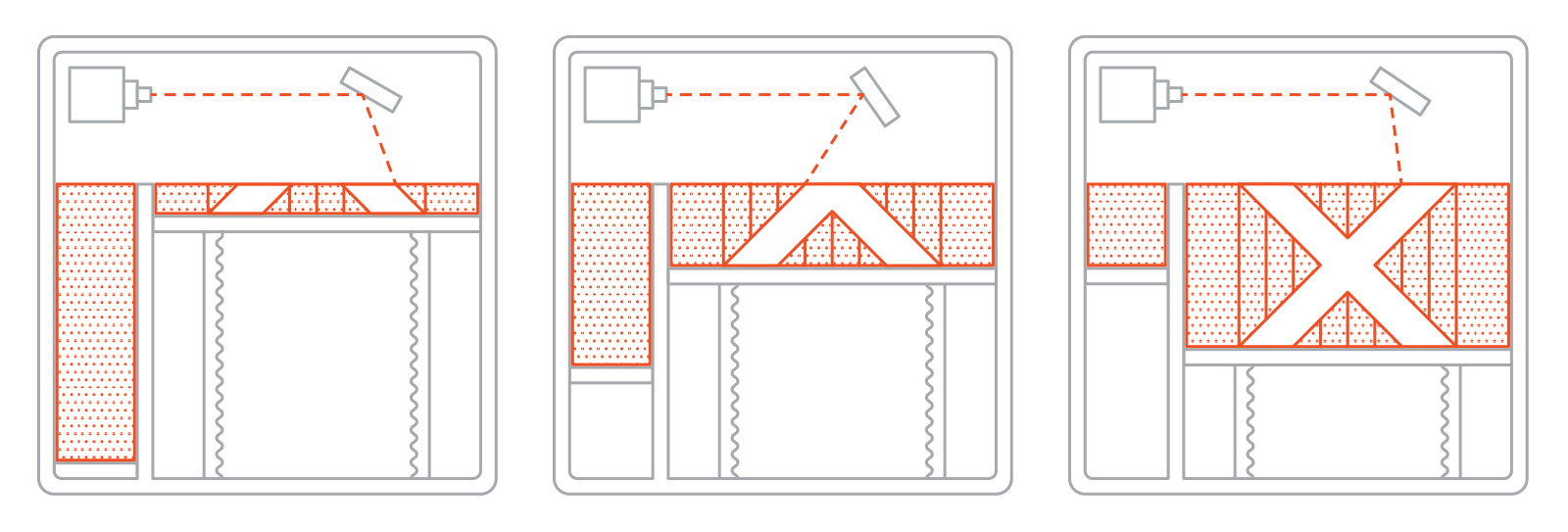

برخلاف تکنولوژی های پلیمری پودری مثل پرینت سه بعدی SLS، مقاطع توخالی بزرگتر معمولا در پرینت سه بعدی فلز قابل اجرا نیستند چرا که ساپورت های آنها به راحتی قابل حذف نیستند.

برای کانال های داخلی با قطر بزرگتر از ۸ میلیمتر بهتر است به جای مقطع دایره از مقاطع الماسی یا اشکی استفاده کرد. راهنمای کامل طراحی با تکنولوژی های پرینت سه بعدی SLM و DMLS را در این قسمت می توانید پیدا کنید.

به عنوان یک جایگزین برای مقاطع توخالی می توان قطعه را با پوسته و هسته طراحی کرد. مقاطع پوسته و هسته با قدرت لیزر و سرعت متفاوتی تولید شده و خواص فیزیکی متفاوتی را در قطعه ایجاد می کنند. استفاده از پوسته و هسته برای تولید قطعاتی که مقاطع بزرگی دارند بسیار بهینه است.

این روش زمان پرینت سه بعدی و هزینه را تا حد زیادی پایین آورده و احتمال تاب برداشتن قطعه را پایین می آورد. قطعاتی که با این روش طراحی می شوند با پایداری بالا و کیفیت سطح بسیار مناسب با پرینترهای سه بعدی فلز تولید می شوند.

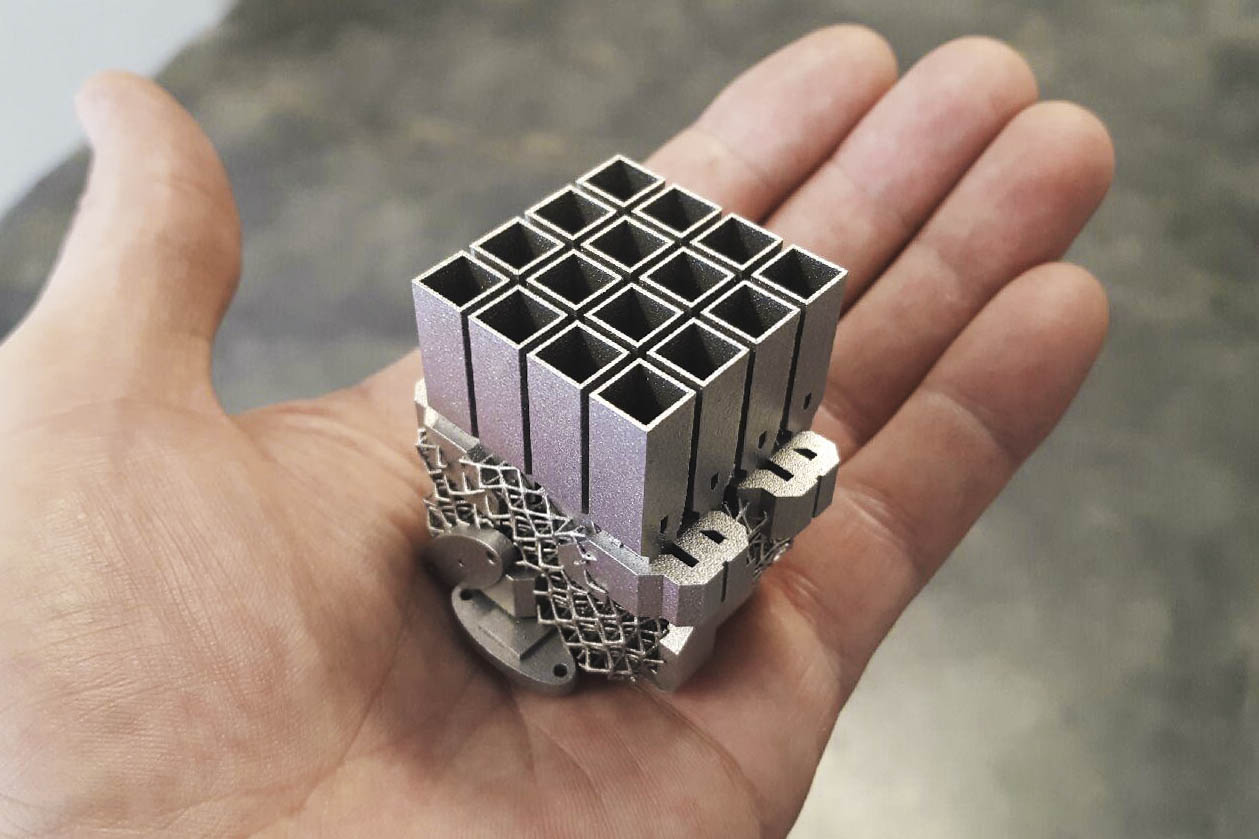

یک استراتژی پر استفاده در پرینت سه بعدی فلز پر کردن مقطع جسم به صورت شبکه ای است که هم هزینه و هم وزن قطعه را پایین می آورد. این سیستم مشابه مفهوم تراکم داخلی در پرینت سه بعدی FDM است.

شبکه های داخل قطعه می توانند با الگوریتم های بهینه سازی طراحی شده بر اساس الگوهای ارگانیک و طبیعی برای فرم های سبک تولید شوند. نمونه ای از این شبکه های ارگانیک شبکه داخلی استخوان های انسان است که به تازگی کاربردهای زیادی در صنایع پیدا کرده است.

پودرزدایی قطعات فلزی ساخته شده با پرینتر سه بعدی فلز SLM

تکنولوژی های پرینت سه بعدی SLM و DMLS می توانند قطعات را از جنس گستره بزرگی از فلزات و آلیاژهای فلزی از جمله آلومینیوم، فولاد ضدزنگ(استیل) ، تیتانیوم، کبالت-کروم و اینکونل تولید کنند. این متریال ها بیشتر نیازهای صنایع از صنعت فضایی تا پزشکی را پوشش می دهند.

هزینه پودر فلز بسیار بالاست. برای نمونه قیمت یک کیلوگرم فولاد ضدزنگ(استیل) ۳۱۶L بین ۳۵۰ تا ۴۵۰ دلار است. به همین دلیل رساندن حجم قطعه و ساپورت ها به پایین ترین میزان ممکن نکته ای کلیدی در پایین آوردن هزینه تمام شده پرینت سه بعدی فلز است.

نقطه قوت کلیدی پرینتر سه بعدی فلز سازگاری آن با مواد اولیه مقاوم مثل نیکل و آلیاژهای کبالت-کروم است که ساخت قطعه با این مواد در روش سنتی بسیار مشکل است. استفاده از پرینت سه بعدی در ساخت قطعات متخلخل تور مانند موجب کاهش شدید هزینه و زمان نسبت به روش های سنتی شده. پس از پرینت سه بعدی، قطعه می تواند تا حد زیادی پست پروسس شده و به کیفیت بالایی برسد.

| ماده اولیه | |

| آلیاژ های آلومینیوم |

|

| فولاد ضدزنگ (استیل) |

|

| آلیاژهای تیتانیوم |

|

| آلیاژهای Cobalt-Chrome |

|

| آلیاژهای نیکل |

|

| فلزات گرانبها |

|

پودرزدایی پرینتر سه بعدی فلز

پرداخت و پست پروسس

تکنیک های مختلف پست پروسس و پرداخت برای بهبود خواص مکانیکی، دقت و ظاهر قطعات پرینت سه بعدی فلز استفاده می شوند.

مراحل ضروری پرداخت پس از پرینت سه بعدی قطعات فلزی عبارتند از زدودن پودر و کندن سازه ساپورت. قراردهی در معرض گرما از مراحل پست پروسس است که برای بهبود خواص مکانیکی قطعات استفاده می شود.

از ماشینکاری CNC می توان برای افزودن جزئیات دقیق مثل حفره ها به قطعه استفاده کرد، پولیش، آبکاری فلز و ماشین کاری دقیق می تواند برای بالا بردن کیفیت و دوام قطعه ای که با پرینتر سه بعدی فلز ساخته شده استفاده شود.

نمونه آنتن ماهواره ساخته شده با پرینتر سه بعدی فلز.

در ادامه ویژگی های مثبت و منفی کلیدی تکنولوژی های پرینت سه بعدی فلز را آورده ایم:

- از پرینتر سه بعدی فلز برای ساخت قطعات پیچیده ای که با روش های سنتی امکان پذیر نیستند استفاده کرد.

- قطعات پرینت سه بعدی فلز می توانند برای بهبود کارکرد در عین پایین آوردن وزن بهینه سازی شوند.

- قطعات پرینت سه بعدی فلز خواص فیزیکی فوق العاده ای دارند و گستره زیادی از مواد اولیه قابل استفاده در پرینترهای سه بعدی فلزی هستند که با روش های سنتی کار با آنها بسیار مشکل است.

- هزینه مواد اولیه و تولید با پرینتر سه بعدی فلز بالاست و در نتیجه این تکنولوژی برای تولید قطعات قابل ساخت با روش های سنتی مناسب و به صرفه نیست.

- به دلیل شرایط خاص و نیاز به کنترل کامل محیط ساخت، ابعاد قابل ساخت سیستم های پرینت سه بعدی فلز محدود هستند.

- مدل های سه بعدی آماده معمولا برای پرینت سه بعدی فلز مناسب نبوده و باید تغییراتی روی آنها صورت گیرد که مناسب ساخت با پرینتر سه بعدی فلز شوند.

راهنمای کامل طراحی برای تکنولوژی پرینت سه بعدی فلز را می توانید در این بخش ببینید.

خصوصیات اصلی سیستم های پرینت سه بعدی SLM و DMLS به طول خلاصه در جدول زیر نوشته شده اند:

| پرینت سه بعدی فلز (SLM/DMLS) | |

| مواد اولیه | فلز و آلیاژهای فلز(آلومینیوم، استیل، تیتانیوم و…() |

| دقت ابعادی | ± ۰.۱ mm |

| بزرگترین ابعاد قابل ساخت | ۲۵۰ x 150 x 150 mm

(up to up to 500 x 280 x 360 mm) |

| ضخامت لایه معمول | ۲۰ – ۵۰ μm |

| سازه ساپورت | همیشه لازم است |

اگر متن بالا را کامل نخواندید:

- پرینتر سه بعدی فلز مناسب قطعات پیچیده ای است که ساخت آنها با روش های سنتی امکان پذیر نیست یا بسیار هزینه بر است.

- پایین آوردن نیاز به سازه ساپورت هزینه پرینت سه بعدی قطعه را تا حد زیادی کاهش می دهد.

- بهینه سازی توپولوژیک برای استفاده از قابلیت های پرینتر سه بعدی فلز ضروری است.

- قطعاتی که با پرینتر سه بعدی فلز ساخته می شوند خواص مکانیکی فوق العاده ای دارند و از مواد اولیه مهندسی گسترده ای ازجمله سوپرآلیاژهای فلز می توانند ساخته شوند.

نظرات کاربران